| |

|

НПО Системы Безопасности (499)340-94-73 График работы: ПН-ПТ: 10:00-19:00 СБ-ВС: выходной  |

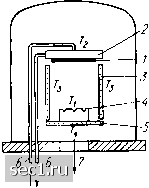

Главная » Периодика » Безопасность 0 ... 15161718192021 ... 57 возможность изготовить линейные контакты. Необходимо, однако, подчеркнуть, что технология изготовления контактов требует абсолютной чистоты, поэтому прибегают к так называемым «чистым» методам изготовления электродов, а именно, вплавление в вакууме либо в ат- • мосфере защитного газа, что должно давать лучшие результаты в основном с точки зрения стабильности и незначительных изменений свойств контактов со временем. Опишем еще один метод, разработанный Крушевским (л. 264] и позволяющий одновременно изготавливать несколько датчиков Холла. Метод этот был применен для изготовления датчиков Холла из германия. На рис. 6-6 показаны последовательные операции процесса изготовления. Из кристалла (слитка) германия вырезается брусок с сечением, отвечающим поверхности датчика Холла (рис. 6-6,а). После шлифовки при помощи специального приспособления в местах, предназначенных для расположения холловских электродов, нарезаются шлицы (рис 6-6,6). Далее в шлицы вдавливается, а на плоские грани токовых электродов накладывается оловянная фольга. Сборка помещается в патрон, изготовленный из листового тантала (рис. 6-6, в), и электроды вплавляются в вакуумной печи при температуре 550° С. Далее брусочек разрезается на пластины, которые при помощи шлифовки доводятся до нужной толщины, обеспечивающей заданные характеристики (чувствительность и сопротивление пластины). Этот способ дает возможность одновременно залудить несколько десятков пластин датчиков Холла. Припайка проводов производится обычно на воздухе при помощи паяльника и таких припоев, как Sn, In либо Zn - Sn. Припаивая провода, следует помнить о том, какое большое значение имеет их взаимное расположение, и не допускать появления петли с большой площадью. Об этом будет идти речь в гл. 7. 118 Рис. 6-5. Графитовый тигель, применяемый для вплавления контактов в вакууме. Датчики Холла, изготовленные вышеописанным способом, характеризуются обычно значительными величинами коэффициента rV (остаточное напряжение). Его можно уменьшить механическим способом, заключаю  6) Впрессованное отво в) Рис. 6-6. Последовательные стадии процесса изготовления датчиков Холла по Крушевскому (Л. 264]. а - полупроводниковый брусок после шлифовки до нужных размеров- б-Грезка шлицев для холловских контактов; в - германиевый брусок в танталовом держателе, подготовленный к вплавле-нию контактов. щимся обычно в осторол<ном подпиливании одного из выступов пластины с целью такой деформации линий тока, чтобы подогнать электроды на эквипотенциальную линию. Интересные варианты этого метода (уменьшения неэквипотеициальности) разработали Вуд, Тпшлер и Шредер [Л. 512]. Они использовали пластины, формы которых приводятся на рис. 6-7,а, б; вырезаны они при помощи ультразвука. После прппаивания проводов и замера остаточного напряжения пластины надрезаются (вдоль пунктирных линий, см. рис. 6-7) до получения минимального остаточного напряжения. Следует подчеркнуть, что наиболее приемлемой является доводка неэквипотеициальности по способу, показанному на рис. 6-7,а, при котором не деформируются линии тока в пластине. Если преобладающую роль в датчиках Холла играет резистивное остаточное напряжение (что может иметь место в датчиках Холла, изготовленных из InSb, InAs и InAsP), доводку неэквипотеициальности мож- Рис. 6-7. Пластины, надрезанные с целью устранения резистив-ного остаточного напряжения по методу, описанному в [Л. 512]. но выполнять при произвольном управляющем токе. Однако если основной вклад вносит термическое остаточное напряжение, которое нелинейно зависит от тока 1х, то в зависимости от области применения датчика Холла доводка неэквипотенциальности может производиться двумя способами; 1) при малом управляющем токе (например, /хо жмакс = 0,1), ЧТО обеспечивает малое остаточное напряжение в начале интервала значений управляющих токов (рис. 6-8, кривая 2); 2) при отношении токов жмакс = 0,6-;-0,7, что позволяет достигать минимального значения {y+V"y)HJyjj во всей области изменения тока 1 (рйс. 6-8, кривая 3) [Л. 243]. 4. Последней операцией после монтажа и доводки неэквипотенциальности датчика Холла является его гер- -0.4 Рис. 6-8. Ход остаточного напряжения в датчике Холла в зависимости от управляющего тока и от соотношения между резистивным и термическим остаточными напряжениями. го<0; .40 ,>0. метизация. Заключается она чаще всего в том, что полупроводниковая пластина заливается синтетической смолой, обычно типа эпоксидной смолы. Смолы этого вида можно легко окрашивать, что имеет большое значение при использовании датчиков в условиях освещения, вызывающего фотоэлектрические эффекты, которые нарушают работу датчиков Холла. Кроме того, слой смолы хорошо защищает пластину от механических повреждений. На рис. 6-9 показан датчик Холла после заливки эпоксидной смолой. Фирма «Сименс» в большинстве случаев к своим датчикам Холла изготовляет корпус из керамики, в которой свободные места заполнены силцко новой массой с порошкообразной окисью алюМинйя или карбидом кремния для обеспечения равномерного теп-лоотвода {Л. 284]. Технология изготовления магниторезисторов принципиально не отличается от технологии изготовления датчиков Холла. Основное отличие заключается прежде всего в форме пластинок, применяющихся для изготовления магниторезисторов. Как видно из § 5-3, наибольший прирост сопротивления в магнитном поле наблюдается для формы диска Корбино (рис. 5-4, кривая а/Ь = 0). Однако эта форма имеет существенный недостаток, так как сопротивление такого образца очень мало и может составлять сотые или десятые доли ома при толщине пластины от 100 до 200 мкм. Поэтому Вайс [Л. 498] предложил оригинальную конструкцию, состоящую из нескольких последовательно соединенных образцов с малым отношением а/6, которая характеризуется весьма незначительным уменьшением прироста сопротивления но сравнению с диском Корбино. Исходя из этого была предложена конструкция, описанная уже в § 5-7 (см. рис. 5-28). Получить такую конструкцию можно только методом электролитического травления, который позволяет получить тонкие пластины, а значит, и большие значения сопротивлений Ro в них. Для закорачивания напряжения Холла В углубление пластины вплавляется металл, например индий. JJj-tl,U. uTt I U J..I l.i Рис 6-9. Датчик Холла типа СН1 в корпусе из эпоксидной смолы. 6-2. ТЕХНОЛОГИЯ ПЛЕНОЧНЫХ ДАТЧИКОВ ХОЛЛА Технологию изготовления пленочных датчиков Холла следует рассматривать с других точек зрения, чем технологию изготовления кристаллических датчиков. Это следует из того, что технология напыления датчика Холла принципиально влияет на его электрические свойства. В отличие от кристаллических датчиков Холла свойства напыленных датчиков не определяются однозначно свойствами материала, а зависят также от способа проведения технологического процесса. Основным преимущест- BOM рассматриваемой технологии является возможность изготовления датчиков Холла с толщиной в 100 раз меньшей, чем получающаяся при использовании ранее описанных способов. Как известно из § 5-2, благодаря этому можно получить увеличение чувствительности датчиков Холла (прн одинаковом значении Rh). В технологии изготовления пленочных датчиков Холла следует выделить две проблемы: напыление полупроводниковой пленки и напыление электродов. Для напыления полупроводниковых пленок применяются два основных метода: классический двухтемпе-ратурный метод и метод трехтемпературный, раз- \а в I-I Рис. 6-10. Схема напыления двух-температурным методом.  Рис. 6-11. Схема напыления методом «трех температур». работанный для получения тонких полупроводниковых слоев некоторых интерметаллических материалов [Л. ИЗ, 167, 168, 185, 212, 584, 590]. Основное различие между указанными методами схематически показано на рис. 6-10 и 6-11. В первом случае соединение двух элементов А и В доводится до температуры возгонки Ti. Частички соединения испаряются и осаждаются на подложку, находящуюся при температуре Та. Эта температура подбирается такой, чтобы облег-. чить кристаллизацию испаряемого вещества. Очевидно, что этот метод можно применять в случае соединений, которые не слишком диссоциируют при температуре возгонки. В практике этот метод применяется для получения тонких своев HgTe и HgSe [Л. ИЗ, 584, 590]. Схема типичной вакуумной установки, предназначенной для напыления датчиков Холла вышеописанным методом, показана на рис. 6-12. Нагреватель 4 нагревает испаритель, из которого возгоняется полупроводниковый материал. При распылении HgTe испаритель нагревает-122 ся до 300-310° С, а HgSe -до 340-360°С. Частички испаряющегося материала попадают на подложку 1 (о которой речь пойдет позже), прикрытую соответствующей маской. Подложка подогревается до температуры нагревателем 2. Интересный метод напыления селенида и теллурида ртути предложили Дзюба и Гириат [Л. 113]. Они приме- Рис. 6-12. Вакуумная камера для напыления двухтемпературным методом [Л. 212]. ; -подложка; 2 - нагреватель подложки; 3 - боковые подогреватели; 4 - испаритель 5 -доииый нагреватель; 6 -подвод к термостату; 7 - выход к вакуумному насосу. нили источник, позволяющий загрузить большое количество испаряемого материала (рис. 6-13). Пары полупроводникового материала попадают из источника в горизонтальную кварцевую   трубку (также оботревае--1йую печью), в которой передвигается с постоянной скоростью держатель с закрепленными на нем пластинками-подложками. На подложках, передвигаемых над источником испаряющегося материала, осаждается слой полупроводникового материала. Такое приспособление позволяет напылять материал сразу на несколько подложек при однократной загрузке источника, что является преимуществом этого метода при массовом производстве. На практике, однако, часто получаются слои с несте-хиометрическим составом, обусловленным различным Рис. 6-13. Схема устройства для конвейерного напыления датчиков Холла [Л. 123]. ; - горизонтальная печь; 2 - подложка; 3приспособление для перемеще-иня подложки; 4 - кварцевая труба; 5 вертикальная печь; 6 - контейнер с полупроводниковым материалом. 0 ... 15161718192021 ... 57 |