| |

|

НПО Системы Безопасности (499)340-94-73 График работы: ПН-ПТ: 10:00-19:00 СБ-ВС: выходной  |

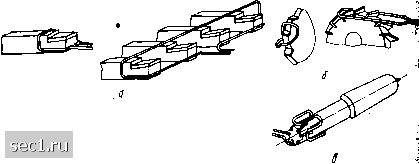

Главная » Периодика » Безопасность 0 ... 78910111213 ... 29 в открытый паз корпуса инструмента устанавливают борироваиву пластинку, а затем пластинку из быстрорежущей стали, тщательно подр ияют нх по месту, сжимают струбциной и фиксируют двумя или четырыШ точками электросварки электродами УОНИ 13/45 диаметром 3 мм. Пщ сборке многолезвийного инструмента борированные пластины и пластик! из быстрорежущей стали в паз корпуса инструмента запрессовываются. Поверхности пластин из быстрорежущей стали, пазов корпуса иистру« мента и борированных пластин перед сборкой должны быть тщательно! обезжирены и плотно подогнаны друг к другу. Наличие зазоров не допускает».! ся. Пайку н последующую термообработку производят в соляных ваннах по технологии, предусматривающей закалку и отпуск быстрорежущей стали,! Механическая прочность соединения на срез после пайки контактно-! реактивным способом составляет 20-30 кт/мм и не уменьшается при на- греве паяного соединения до 400 °С. ПАЙКА ИНСТРУМЕНТА, ОСНАЩЕННОГО ПЛАСТИНАМИ ИЗ ТВЕРДОГО СПЛАВА Пайку пластин из твердого сплава к корпусам инструментов осущест ляют на установках ТВЧ с применением рамно-петлевых индукторов, раз меры и форма которых зависят от сечения корпуса инструмента, обеспечивав между индуктором и корпусом инструмента (рис. 21) зазор 5-10 мм. Пайк выполняют припоями, состав которых приведен в табл. 63. При их отсутстаг" в качестве припоя применяют листовую латунь высоких марок (типа Л6  Рис. 21. Индукторы для пайки инструмента, оснащенного пластинами из твердого сплава: а - резцов; б - дисковых фрез; в - разверток, сверл,зенкеров Л62). Припои Обладают более высокой по сравнению с латунью пластично стью, сохраняющейся при повышенных температурах. В случае примеиениЛ припоев паяное соединение получается малонапряженным.

При пайке твердосплавных пластин применяют порошковые флюсы, став которых указан в табл. 64. Процесс пайки осуществляют в такой по< довательности: сначала в индуктор вводят корпус инструмента и нагрева его рабочую часть до 700-800 "С. Затем в зону активного нагрева перГ щают места пайки. В момент начала растекания припоя пластинку из тверЯ сплава раскачивают вдоль паза в обе стороны. Этим обеспечивается заполнение зазоров припоем и вывод шлаков. Затем положение пластин фиксируют, прижимая их к корпусу до наступления кристаллизации припоя. 64. Химический состав флюсов для пайки пластин твердого сплава и их техническая характеристика

Для пайки инструмента рекомендуется следующий режим работы лампового генератора ТВЧ: анодный ток - 1,8-2 А, сеточный - 0,25-0,6 А, анодное напряжение - 8,0-8,2 В, напряжение контура н накала - соответственно 6,0-7,0 и 12 В. Скорость нагрева твердого сплава при пайке не должна превышать указанную Б табл. 65. Время нагрева, с, для пайки одного зуба инструмента рассчитывают по формуле Т = 1,5 Q/co, где Q - температура плавления припоя, °С; ш - допускаемая скорость нагрева, °С/с. Время выдержки припоя в расплавленном состоянии не должно превышать 10-15 с. 65. Допустимая скорость нагрева пластин твердого сплава при пайке, °С/с

С целью предупреждения образования трещин в пластинах нз твердого плава группы ВК инструмент после пайки с использованием компенсацион-200 осл?-"* охлаждают на воздухе нли в подогретом до температуры и ТТ песке, а инструмент с пластинами твердого сплава группы ТК о (с содержанием карбидов титана до 14 %) по окончании замедленного ныу ° подогретом песке подвергают отпуску (релаксации) в шахт- в течени "g""" электропечах при температуре 220-240 "С с выдержкой (с с" """" ииструмеит пластин твердого сплава группы ТК и ТТК аок карбидов титана свыше 14 % без компенсационных прокла- ) корпус инструмента закаливают. Закалку корпуса однолезвнйиого инструмента выполияют после извлечения инструмента из индуктора и охл дения на воздухе до температуры 850 °С. При этой температуре паяный и струмеит погружают в теплую (40-60 °С) воду так, чтобы уровень ee.6i, ниже твердосплавной пластинки на 3-4 мм. Повторный нагрев однолезвИц, ного инструмента, полностью остывшего после пайки, вблизи твердоспла» ной пластинки производить не рекомендуется. 1щ Нагрев под закалку корпуса многолезвийного инструмента осуществ-Ч лягот в соляных ваннах. Для охлаждения применяют индустриальное! масло. 4 После закалки однолезвийный и многолезвнйний инструменты подвер.,! гают релаксации при температуре 220-240 °С в течение 6-8 ч. МЕТОДЫ КОНТРОЛЯ ПАЯНЫХ СОЕДИНЕНИЙ Готовый инструмент с напаянными режущими пластинами, очищениыЯ от флюса, шлака и затеканий при-поя, контролируют на соответствие размЫ рам и техническим условиям чертежа, полноту пропайки, правильность paci положения пластин в корпусе инструмента, наличие трещин в режущий пластинах, твердость (при использовании пластин из быстрорежущей сталищ Допустимый непропай может составлять не более 5 % от общей длины перщ метра паяного шва. Контроль пластин на наличие трещин производят выб~" рочно люминесцентным методом или цветными красками. При люминесцентном методе контролируемый инструмент погружай на 4-5 мин в люминофор, состоящий из 25 % трансформаторного масл и 75 % керосина, затем извлекают и промывают его в проточной воде в тече" ние 2-3 мин, после чего сушат струей сжатого воздуха и наносят на поверх ность твердого сплава тонкий слой талька. Подготовленный таким образе инструмент подвергают ультрафиолетовому облучению в затемненном мест При этом люминофор, оставшийся в трещинах на повер.хности твердого сплЩ ва и паяного шва, ярко светится. 66. Состав красок для контроля качества паяных соединений

При контроле качества паяного соединения методом цветных красо контролируемый инструмент предварительно очищают от излишков фл» и припоя, а пластинку твердого сплава обезжиривают ацетоном или 10-\ %-ным содовым раствором. Затем на поверхность пластинки твердого спла наносят одни слой красной краски, просушивают в течение одной мину и наносят второй слой. После полного высыхания краску удаляют растворе Состоящим из 30 % керосина и 70 % трансформаторного масла. На очище иую поверхность наносят слой белой краски. При наличии трещин в пластн ках твердою сплава на белой краске появляются красные линии, копиру щие расположение трещии. Возможные составы красной краски н белой краски приведены в табл. 66. КЛЕЕВЫЕ СОЕДИНЕНИЯ ЭЛЕМЕНТОВ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ Применение клеевого соединения элементов технологической оснастки (в том числе инструментон) позволяет сократить трудоемкость сборочных работ при ее изготовлении и металлоемкость ее конструкций, увеличить многократность применения элементов. К достоинствам клеевых соединений относятся: возможность соединения разнородных материалов при весьма малой их толщине; исключение необ\<,1имости сверления отверстий в деталях для болтов и винтов; отсутствие дефектов термообработки в зоне соединений корпуса инструмента с ре-жуще частью; coxpaircHne исходных физико-механических свойств и структуры приклеиваемых режущих элементов; уменьшение вибрации инструмента прн резании; обеспечение разрыва цепи термоЭДС, возникающей при ре-заиин; экономия материала режущей части инструмента (например, твердого сплава нли быстрорежущей стали) за счет сокращения брака, получающегося при пайке. Недостатками клеевых соединений являются относительно низкая прочность при одностороннем неравномерном отрыве и меньшая долговечность по сравнению со сварными и клепаными соединениямп. С)мцее требование к клеям - высокая адгезия к инструментальным материалам. Термопластнчиг,е клеи для инструмента применять нельзя. Для скле111и1ння элементов технологической оснастки, в том числе инструментов, применяют феноло фо[)ма.!ьдегндн1.е, эпоксидн[,1е, полиуретановые, поли-эф:!рн1.[е, термореактивные клеи, имеющие прочность при сдвиге 160 - 200 кг/см- мри 20 "С н 50-80 кг./ем при 250 "С, Прн нагревании и при норма.и,нон температуре эти клен переходят в вязкотскучее илн твердое нерастворимое 11соГ)рлтн\юе состояние (в зависимости от состава клея), в результате чего м(!Ж110 по.!учить жесткое клеевое соединение, обладающее достаточной npOliukthlo. K.Teem.ie соединения нист)y.\ieiriов должны выдерживать от 4 до 10 переточек. Предел ycTii.iociiioH ирочиостн соединений составляет 30-50 кг/см при 2Г0 ( , чисто циклов нагруженми - не менее 5 • 10", снижение прочно-стп .\p;meHim н среде СО/К за 30 е\т - не более 15 %, сопротивление np(jxo-i.,.ieh(!io э.тектрического тока - не менее 2 МОм. Для регулирования вязкп(лн клея применяю! растворители. д1я увеличения прочности к.тееной прослойки, уменьшения усадки и коэффициеша термического расширения в состав клея входят наполнители (кварцивая \\:\\\ фарфоровая .мука, порпандскнй цемент, окись цинка, алюминиевая пулра, абразивный поропюк зернистостью 400-500). Хрупкость клеевой пленки снижают птастификаторы, также входящие в состав клея. Прочностная характеристика клеевых соединений на основе эпоксидной с.\юлы ЭД-6 приведена в табл. 67. 67. Характеристика клеевых соединений, кг/мм

сы м,. инструментов применяются клеи в виде пастообразной мае-и nnvTKrn "°Р°«а, прутка. При использовании клеев в виде, порошков и ппиж" подогревать детали до 100-180 Т зУются on ""«"Р" давление 1-3 кг/см. Пленочные клеи исполь- щин до 20 .!г/Г""н "«обходимостн создания давления при отвержде- приведен в Vifin "нболее технологичные пастообразные клеи, нх состав еден в табл. 68. а технологические свойства в табл. 69. ?-617 68. Составы пастообразных клеев, применяемых для соединения элементов технологической оснастки, весовых частей Компвиент ЭКИ-1 ЭКИ.2 ЭКИ-З ТКЛ-75 ТКМ-75 ТКС-75 ВК-9 Эпоксидная смола ЭД-16 Эпоксидная кремнийорга-ническая смола Till Эпоксидная алифатическая смола ДЭГ-1 Дициаидиамид Маршаллит Пудра алюминиевая Азотсодержащая крем-иийорганическая смола ЭДС-1 Кварц пылевидный Полиамидная смола Л-20 Смола ТК-75 Нитрид бора Карбид титана Малеиновый ангидрид Пиромеллитовый ангидрид Смола ЭД-20 Отвердитель ПО-300 Катализатор АДЭ-3 и АГН-3 (в соотношении 98: 2) Двуокись титана Полиэтиленполиамин Цинковая пыль 50 50 15 150 100 10 150 40 КХТ.2 60 40 0,6 69. Технологические свойства клеев, применяемых для сборки инструмента

Примечание. В режимах отверждения большей температуре соответствует i шее время и навборот. Склеиваемые поверхности обрабатываются.стальиым илн чугунным песком в дробеструйной установке. Давление в соплах должно быть не менее 4-6 атм, расстояние до обрабатываемых поверхностей - 100-150 мм. Этот процесс производится ие более чем за сутки до склеивания. Склеиваемые поверхности обезжиривают бензином, затем ацетоном. Обезжиренные детали высушивают .в вытяжном шкафу при температуре 18-25°С в течение 10- 15 мин. Порошкообразные наполнители обезжиривают промывкой в ацетоне и просушивают в вытяжном шкафу при 18-25 °С в течение 2 ч, затем в термошкафу в течение 3 ч при температуре 200-250 °С. Клей наносят на обе склеиваемые пбверхиости с помощью шпателей или металлических палочек, обезжиренных в ацетоне. Толщина слоя должна быть не менее 0,2 мм. Поверхности со слоем клея выдерживают на воздухе в течение 2-3 мии для клеев с растворителями и 20-30 мин - для клеев с наполнителями. После выдержки склеиваемые поверхности совмещают и слегка притирают друг к другу. Инструменты с зафиксированными режущими элементами помещают для отверждения клея в термошкаф с температурой не выше 60 °С, ТЕРМИЧЕСКАЯ ОБРАБОТКА ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ ОТЖИГ Для получения структур, близких к равновесному состоянию, применяют отжиг-нагрев стали до заданной температуры, выдержку при ней и последующее медленное охлаждение. В процессе отжига выравнивается химический состав стали; улучшаются механические свойства и обрабатываемость ее иа станках; уменьшаются остаточные деформации; структура стали приводится в равновесное состояние для последующей термической обработки, изменяются свойства наклепанного металла. По этим причинам отжиг как технологическая операция включается составной промежуточной частью в большинство комплексных технологических процессов обработки и упрочнения инструментальных сталей. Различают следующие виды отжига: рекристаллизациониый, полный, неполный; отжиг на зернистый перлит (сфероидизация); изотермический; низкотемпературный; диффузионный (гомогенизация). Рекр-исталлизационный отжиг применяют для снятия наклепа холодно-деформированного металла. Нагрев при рекристаллизационном отжиге сталей марок У7, У8, У9, У10, УП, У12, У13, X, 9ХС, ХВГ, 7X3, ХВ5, 6ХВ2С осуществляют при 670-700 °С; марок Х12, Х12М, Х12Ф1 - 730-750 "С, а марок Р18, Р9 - 760-780 °С. При температуре рекристаллизации детали после нагрева выдерживают ие более одного часа. Полный отжиг применяют дяя уменьшения твердости, снятия напряжения и исправления структуры после ковжи в случае неправильного нагрева или охлаждения технологической оснастки, изготовленной из доэвтектоид-ных и эвтектоидных сталей. В результате полного отжига происходит полная перекристаллизация металла, структура получается мелкозернистая с равномерным распределением перлита и феррита. При полном отжиге сталь нагревают выше Acg (см. табл. 88) иа 20 -30 °С, выдерживают до полного про-"рева, после чего медленно охлаждают до 500-600 °С, а затем - с любой скоростью. Неполному отжигу подвергают доэвтектоидиую сталь, прошедшую правильный режим ковки.При этом сталь нагревают до температуры, иаходя-ппп " "ДУ Ci и Лсд и выдерживают при такой температуре до полного рогрева. Способ охлаждения такой же, как при полном отжиге. щ™иг иа зернистый перлит применяют для снижения твердости, улуч-ния обрабатываемости и подготовки структуры стали к последующей за- 0 ... 78910111213 ... 29 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||