| |

|

НПО Системы Безопасности (499)340-94-73 График работы: ПН-ПТ: 10:00-19:00 СБ-ВС: выходной  |

Главная » Периодика » Безопасность 0 ... 10111213141516 ... 29

Примечания: I, Для раскисления соляных ванн применяют ;уру в ,;олнче-стве 0,8-1 % нли ферросилиций к количестве 0,5-\.:>% от массы сопи, 2. Для раскисления щелочных вани испольчуют жеиуо кровяную соль в количестве 0,2-0,5 % от массы щелочи. 3. В расплаве, примен:;емом для нагрева (шд аакалку при 790-900 "С для углеродистых и легированных инструментальных ста/[ей. содержатся дополнительно к указанному количеству NaCl примерно 25 % КС1 и 5 % примесей, а в расплаве для иагрева под светлую закалку при 150-250 °С, кроме 25% NaOH содержится еще 71 % КОН. дают возможность проводить при необходимости цементацию с последующей закалкой в различных средах. Современные вакуумные печи, работающие при температурах до 3000 °С, позволяю! производить высококачественную термическую обработку различного ниструмснта нз углеродистых, легированных и быстрорежущих сталей с высокой экономической эффективностью. Для закалки инструмента в жидких средах применяются многокамерные вакуумные печи шлюзового тина. Преимущества термической обработки в вакууме инструментальных сталей: чистота поверхности, синжеине годержа1]ия газов, хорошая воспроизводимость результатов, меньшее коробление, новынимшая стойкость инструмента. Инструментальные стали подпер! ионя термической обработке в вакууме от 0,13 до 66,5 Па, При термическсй nf.p.ifioT ке в вакуу.ме рекомендуется считаться с возможностью испарения .lei ируюшнх элементов, в особенности Мо и С. Скорость испарения зависит от вакуума. Для стали, содержа-шей 14 %С, при температуре 990 °С н ваку\ме 0,01 Па н,чблюд;ио( снижение содержания С от 0,5 до 13,5 %. Поэтому в процессе тер.мической обработки быстрорежущей стали вакуум 0,013 Па поддерживается только при нагреве до температуры 850 "С; при температуре за кал ки 122 "С в печь подводится азот при давлении от 13,3 до 66,5 Па. Тепловая изоляция вакуумных печей осуществляется с помощью графитоволокнистых материалов. Необходимая скорость охлаждения прн закалке достигается принудительной циркуляцией атмосферы. Снижение температуры от 1220 до 550 С при давлении (1,5-1,75) • 10 Па достигается за 2 мии. Для закалки быстрорежущей стали требуется большая скорость охлаждения, чем при закалке штампов стали, поэтому давление газа должно быть большим. Температура нагрева, быстрорежущей стали при закалке в вакуумной печи должна быть на 10- 20 °С ниже. 12 %-ные Сг - стали с W или Мо могут также закаливаться в вакуумной печи. Для ускорения отпуска в вакумных печах детали нагреваются и охлаждаются в циркулирующем инертном газе. При охлаждении в поток газа автоматически вводится теплообменник. При необходимости отпуск может быть совмещен с операцией азотирования, которая проводится в смеси аммиака и эндогаза (50 : 50); при этом образуется слой карбонитридов в несколько микрометров,обладающий высокой износостойкостью, под которым лежит диффузионный слой толщиной 100-200 мкм, обогащенный азото«

Отпуск - процесс нагрева и выдержки закаленной стали при температуре на 20-30 °С ниже критической точки Аг. Во время отпуска происходят превращения .мартенсита и остаточного аустенита, в результате чего уменьшаются внутренние напряжения и хрупкость, повышаются вязкость и пластичность стали. Отпуску необходимо подвергать всю закаленную технологическую оснастку, кроме тон, которая прошла изотермическую закалку. В зависимости от требуемых температур отпуск проводят в масляных или селитровых ваннах, в нечах с принудительной циркуляцией воздуха, а также в ваннах с расн лавленнон щелочью («светлый» отпуск). Отпуск технологической оснастки из углеродистой и легированной стали следует проводить преимущественно в жидких средах, желательно в расплавленных солях. Для обеспечения качественного отпуска крупногабаритного инструмента сложной формы (фрез, долбякон, шеверов и т, п.) более рационально проводить замедленный нагрев в печах с перемешиваемой воздушной атмосферой или с атмосферой пара. Режимы отпуска инструментальных сталей определяются их химическим составом и требуемой твердостью. Охлаждение после отпуска может быть медленным, если сталь не склонна к отпускной хрупкости. В противном случае охлаждение зедут быстро. По условиям нагрева различают отпуск высокий, низкий, средний, многократный. Прн высоком отпуске, когда температура нагрева достаточно высока, сталь приобретает сорбитовую структуру. Для конструкционной стали температура сорбитизации находится в пределах 450-670 "С. В процессе высокого отпуска закаленную технологическую оснастку, охлажденную до температуры ниже 300 °С, не следует помещать в печь с высокой температурой, так как быстрый нагрев может привести к растрескиванию. При низком отпуске тем[[ература нагрева ограничена необходимостью сохранения высокой твердости, Высокохромнстые, инструментальные и быстрорежущие стали нагревают до 400-600 С. Средний отпуск применяют прн необходимости сохранить упругие свойства в сочетании с достаточной вязкостью и проводят при температуре иагрева 350-480*0. При \и10гократном отпуске процесс нагрева, выдержки и охлаждения повторяется несколько раз. Такой отпуск применяют, в основном, для быстрорежущей стали. При проведении многократного отпуска инструмента из быстрорежущей стали необходимо обязательное охлаждение инструмента до 20 Т (после каждого отпуска) на спокойном воздухе либо струей воздуха, нагретой до 20-25 ° С. Для охлаждения можно также использовать водяной туман. Заменять продолжительный отпуск большим числом кратковременных отпусков при более высоких температурах (например, двукратный отпуск по 30 мин при 580 °С или двукратный отпуск по 15 мин при 600 °С) можно При термической обработке инструмента из сталей типа Р9 и Р18. Кратковременный отпуск при 580 °С допускается в автоматизированных агрегатах и в стационарных соляных ваннах с обязательным автоматическим регулированием температуры расплава с точностью =!=5 °С и строгим выполнением технологии отпуска. Кратковременный отпуск при 600 С допускается применять только в автоматизированных конвейерных агрегатах и линиях, 84. Температуры, соответствующие цветам побежалости на металлической поверхности где возможно соблюдение малой выдержки (10-15 мин) при единичной грузке инструмента в специальные приспособления. В случае проведения пуска в ваннах или в печах с газовой атмосферой необходимо соблюд; следующие требования: не загружать инструмент на под печи, особенно » печь до загрузки работала при более высоких температурах; применять ci циальные корзины или поддоны, которые изолируют отпускаемый инструм/ от прямого контакта с подом печи; при использовании жидких отпуски] ванн подгреиать инструмент перед его загрузкой в ванну. Отпуск технологической оснастки проводят также и на цвет побежаЛ( сти, нагревая оснастку в печах, на электроплите, в горячем песке и т. i Появляю1цаяся в результате нагрева окисгшя плеик; приобретает различи! цвета побежалости, зависящие от температуры отпуска. Перед отпуском одни из цветов побежалости необходимо зачистить деталь, спять окалину: нагар, масла и пр. В табл. 84 приведены температуры, соответствующ, цветам побежалости. Температура отпуска зависит от состава стали и требуемой твердост! Для получения твердости не менее HRC 59-60 отпуск проводят при ti пературе 150-250 °С. Штампы дЛя горячей щтамповки из углеродистой сц ли, цанги и ударный инструмент отпускают прн температуре 250-400 При этом мартенсит превращается в троостит, твердость HRC снижается 50 до 45, повышается пластичность. Штампы для горячей штамповки и тали приспособлений из легированных сталей отпускают при температу 400-600 °С. В результате такого отпуска образуется сорбитная стру Твердость HRC снижается от[45 до 30, резко повышается пластичность и уда] ная вязкость. Быстрорежущую сталь отпускают при температуре 54 580 "С. Отпуск сопровождается увеличением твердости («вторичное otbi девание»), так как происходит выделение карбидов из аустенита, котор: при последующем охлаждении превращается в мартенсит. Для быстроре: щих сталей марок Р12, Р18, Р18К5Ф2 выполняют три отпуска, для Р14 Р10К5, Р9Ф5 - три-четыре отпуска, для Р9М4, Р6Л\3 - два отпуска. П] должительность отпуска приведена в табл. 85. 85. Ориентировочная продолжительность отпуска инструментальной стали в электрических печах с принудительной циркуляцией воздуха

Примечал не. При отпуске в соляных нли масляных ваииах продолжи! иость выдержки пересчитывают с учетом коэффициента, равного 0,4. Охлаждение после отпуска проводят на воздухе. Стали, содержа; хром и никель, после отпуска в интервале температур 450-650 X охЛ дают в масле или воде, так как при более медленном охлаждении оии СП вятся хрупкими. Измерительный инструмент высокой точности диаметром или тОЛЩ: 15-20 мм отпускают прн 125-130 °С в течение 24-36 ч, диаметром толщиной более 20 мм - при 125-130 °С в течение 36-48 ч. Один прг жительный отпуск можно заменить несколькими кратковременными, суммарной продолжительностью, равной указанной выше. Двукратный измерительного инструмента проводят по следующей схеме: первый Марка стали 7ХФ 8ХФ 9ХФ 11ХФ(11Х) 13Х ХВ4 (ХВ5) 9X1 (9Х) X, ШХ15 I2X 9ХС ХГС 9ХВГ ХВГ ХВСГ 9Х5ВФ 8Х6НФТ 8Х4ВЗЛ\ЗФ2 Х6ВФ Х12 XI2.M Х12Ф1 7ХГ2ВМ бХбВЗ.МФС 7X3, 8X3 5ХВ.М 5X1IB 5ХНВС 5ХГМ 4ХЛ1ФС 4Х5В2ФС 4Х5Л\ФС 4Х.5.МФ1С 4ХЗВ.МФ 4Х4ВЛ1ФС ЗХЗМЗФ ЗХ2В8Ф 4Х2В5.\1ф 4Х2В2МФС 5ХЗВЗМФС 5Х2МНФ 4ХС 6ХС 4ХВ2С 5ХВ2С 6ХВ2С 6ХВГ  86. Твердость HRC закаленных легированных инструментальных сталей в зависимости от температуры отпуска, "С и и тервалы температур отпуска, "С 160-200 60-59 61-60 62-60 64-60 64-61 66-64 62-59 64-61 64-63 63-60 63-62 64-63 61-59 62-58 62-59 63-58 65-62 63-62 63-59 60-59 52-49 до 52 54-52 200-300 59-55 60-55 60-55 60-55 60-55 64-60 59-55 61-55 63-59 60-56 62-58 63-59 62-59 62-59 .59-57 59-56 60-58 59-58 57-52 - 49-48 52-51 60-55 53-5! 52-48 58-53 55-52 300-400 55-50 55-50 60-53 55-49 49-55 59-54 58-52 59-54 59-58 59-57 57-57 56-53 58-55 58-48 52-46 48-46 51-48 55-52 51-49 48-42 53-49 52-47 400-500 50-41 50-41 53-48 49-41 49-41 54-47 52-46 54-47 58-56 57-55 53-48 55-50 48-35 47-41 46-40 50-45 46-45 48-42 52-42 49-42 42-36 49-43 47-43 500-600 48-40 41-35 41-28 47-39 46-37 47-39 56-50 55-47 48-39 60-58 50-39 41-34 41-35 40-34 46-36 52-5! 50-45 50-45 53-47 50-45 45-40 50-45 50-45 50-45 50-45 42-35 42-36 42-33 43-35 43-35 при температуре !35-!40°С в течение 1-2 ч; второй - при 120-125 °С в течение 1-2 ч. Вторичный отпуск инструмента при 120-130 °С в течение 2-3 ч применяют для снятия напряжений, вызванных шлифованием. Инструмент, который должен иметь высокую твердость (НRC 58-60), отпускают при 150-200 °С. В этом случае твердость снижается незначительно. Отпуск при более низких температурах (120-160 °С) применяют для измерительного инструмента с целью снятия напряжений после чернового шлифования. Такой отпуск рекомендуется проводить в нагревательной масляной ванне (старение). Дополнительный отпуск после заточки и шлифования инструмента из быстрорежущей стали вводят для повышения его износостойкости. Режим дополнительного отпуска: температура нагрева 360-370 °С, время выдержки 2-Ч, охлаждение на воздухе. Отпуск проводят в отпускной печи. Стойкость инструмента при этом повышается максимально в 1,5 раза. В табл. 86 и 87 приведены данные о твердости закаленных инструментальных сталей в зависимости от температур отпуска. - 87. Твердость HRC закаленных углеродистых сталей в зависимости от температуры отпуска, °С

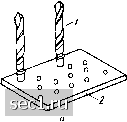

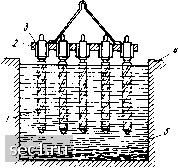

УЛУЧШЕНИЕ Улучшение - процесс, состоящий из закалки и последующего высокого отпуска при 500-700 °С, Улучшению подвергают стали с целью получения, необходимого сочетания прочности и вязкости. Улучшение технологической оснастки из углеродистой и легированной стали проводят до закалки и отпуска режущей части, для быстрорежущей стали н ее знаменителей - после термической обработки режущей части. Улучшение легированных сталей выполняют в такой последовательности: закалка в масле (после предварительной механической обработки) от температуры 1290 °С для сталей типа Р18 и от 1250 °С для сталей типа Р9; нормализация с нагревом до 840-860 °С; закалка при 920-950 °С; отпуск при 670-720 °С с выдержкой 2-3 ч до получения твердости HRC 33-37 и с целью достижения хорошей обрабатываемости при чистовой механичес-ской обработке; закалка по обычным режимам (табл. 88). Для улучшения структуры и уменьшения деформации при последующей термической обработке применяют комбинированную термическую обработку- закалку в масле с последующим отжигом. Температуру нагрева для комби-,: нированной закалки принимают на 20-30 °С выше по сравнению с темпера-, турой закалки, приведенной в табл, 88. Такой обработке подвергают заготов- кй для технологической оснастки сложной конфигурации, а также резьбой, инструмент после черновой механической обработки. СТАРЕНИЕ Старение стали - процесс отпуска стали с метастабильной структурой в интервале температур 120-200 °С или прн комнатной температуре. В пр~- цессе старения происходит изменение физических и механических свойс сталей и структура принимает более стабильное состояние. По температурным условиям различают естественное, происходящее нрн комнатной температуре, и искусственное, осуществляемое при повышенной температуре (обычно не выше 200 °С), старение. По начальной структуре различают старение закаленной или наклепанной стали, проводимое для стабилизации размеров и формы технологической оснастки, и старение (дисперсионное твердение) стали, имеющей в структуре пересыщенные или твердые растворы. Режимы старения указаны на с. 84, температура отжига, закалки и отпуска инструментальных сталей приведена в табл. 88, ТЕРМООБРАБОТКА СВЕРЛ Сверла в основном изготовляют составными: рабочую часть - из быстрорежущей стали, а хвостовую - нз конструкционной. Непосредственно после сварки этих частей заготовку сверла подвергают отжигу, а после механической обработки - закалке и отпуску.   Рис. 26. Приспособления для нагрева сварных сверл из быстрорежущей стали в печах (а) и в соляных ваннах (б): /-сверло; 2-плита; 3 -втулка; •* -закалочная ванна- 5 - охлаждающая среда Нагрев рабочей части сварных сверл из быстрорежущей стали проводят в соляных ваннах илн в печах, используя приспособления, показанные иа рис. 26. Удобнее пользоваться соляными паннами с несколькими тиглями ь первой ванне сверла подогревают до 600-650 °С. Затем нх переносят во вторую ванну н нагревают до 800-850 °С. Окончательный нагрев до температуры закалки (для быстрорежущей стали) осуществляют в третьей ванне 1 родолжительность нагрева сверл под закалку указана в табл. 89 После выдержки охлаждение проводят в масле, подогретом до 90-140 °С. Сверла ппопп*""" ° 250-200 °С, а затем - на воздухе. Охлаждение можно проводить в соляной ванне до 500-550 °С, а затем на воздухе. Отпуск прово-570 °С"""" принудительной циркуляцией воздуха при 550- термической обработке хвостовика сверла его погружают в соля-УЮ ванну, нагретую до 820-740 "С, выдерживают, после чего охлаждают noztlT Р"°Ре NaCl до температуры 150-200 °С, а затем на воздухе. "с закалки хвостовик отпускают в соляной ванне прн 450-500 °С ной ваннр легированной нли углеродистой стали проводят всоля-180 °С чего охлаждают в селитровой или масляной ванне до 150- <=талей кромГстялн°9Уг- "Р" различных марок легированных ние l-Io р проводят в масляной ванне при 150-180 Т: в тече- печах ппи1Япооо"°г отпускают в масляной ванне или в электро- "аждаю?"в 1од7до isS 200 - Р углеродистой стали ох-и воде до 1BU-ио С, а затем переносят в масло. 0 ... 10111213141516 ... 29 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||