| |

|

НПО Системы Безопасности (499)340-94-73 График работы: ПН-ПТ: 10:00-19:00 СБ-ВС: выходной  |

Главная » Периодика » Безопасность 0 ... 13141516171819 ... 29 о «а. C5 а а: art* f 1 га X с о. S t. о) га со со ю те тГ to eg о . со о ю о о о см о £5 X со са X eg о - го о о eg 1л т*- о о г- ю СЧ СЧ Tj. со 00 ос - ~ 00 СЧ со со со ю ою ю г- Ю Ю U0 о ю о о (М ю LO Ю 1л о со оо о - - о см со со со о о ю ю ю LO ю ю о ю о о (М lO LO ю ю 97. Температура отжига заготовок штампов для горячей штамповки

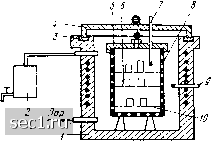

Для увеличения стойкости рабочих элелгеитов вырубных штампов из cra.ieii У8 и У10А первую закалку производят при температуре нагрева лооо±!0)°С в масле. С целью предотвращения роста аустенита нагрев до температуры закалки производят в расплаве соли хлористого бария в соляной вание. После закалки отпуск при 450 °С. Вторая закалка производится по обычному для углеродистых сталей режиму; закалка от температур 800- 820 "С, затем низкий отпуск при !80-200С. Твердость рабочей поверхности вырубного штампа после двойной закалки НRC Ъ7-59. Структура стали после двойной закалки с промежуточным отпуском представляет собой ме.ч-коигольчатый отпущенный мартенсит. Двойная закалка с промежуточным отпуском увеличивает стойкость вырубных штампов по сравнению со штампами, обработанными по общепринятому режиму. ОБРАБОТКА ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ В АТМОСФЕРЕ ПАРА подвергают обработке в атмо-ме; обезжиривание 10-15 мин сода (.ЧаСОз) - 0.2-0,04, Окончательно изготовленный инструмент сфере пара по следующей технологической схе прн 70 "С в ванне такого состава, кг/л воды каустическая сода (NaOH) - 0.02 - 0,04, тринатрнйфосфат (1\азР04) 0,02 - 0,04; промывка в юрячей воде; подогрев до 340- 380 Х в герметической камере Рнс. 27. Схема установки д.тя обработки инструмента в атмосфере пара; - электропечь; 2 - водяной конденсатор, 3 -песочный затвор; -крышку печи; Л - крышка сварного -муфеля; 6-детали; 7, 9 - термопары; S - свар-нои муфель с отверстнями; 10 - сетка электропечи с выдержкой 15-30 мин; продувка камеры паром в течение мин для полного удаления воздуха; подогрев до температуры 540- °оО С в электропечи с выдержкой 30-40 мин; охлаждение на воздухе до 50-70 °С; обработка в масле при 50-70 °С с выдержкой 5-10 мии. И результате обработки паром на поверхности окончательно изготовленного инструмента образуется черная с синим оттенком пористая оксидная пленка толщиной до 0,006 мм. Она хорошо удерживает охлаждающие и смазывающие жидкости и затрудняет налипание стружки на режущие грани. В Производственных условиях для обработки инструмента паром можно использовать шахтную электропечь, сборудсванную сварным муфелем и зме-ко"** (рис. 27). При обработке паром инструмент в зависимости от его ифигурацин укладывают на сетки или подвешивают. В результате отпуска, 4 7-517 97  проводимого в процессе обработки инструмента паром, снижаются напряжв. ния, образующиеся при шлифовании. Стойкость инструмета, обработанногр паром, возрастает в среднем в 1,5 раза, значительно повышается его коррозионная стойкость. термообработка технологической оснастки в контролируемой атмосфере При нагреве инструмета в контролируемой атмосфере исключаются его окисление и обезуглероживание, появляется возможность назначить меньшие припуски на последующую механическую обработку; исключаются операции очистки поверхности инструмента после термообработки вследствие устранения окисления, достигается экономия металла до 3 % массы партии заготовок, помещаемой в печь; повышаются механические свойства и усталостная прочность инструмента, так как исключается обезуглероживание ио верхностного слоя; сохраняется форма поверхностей инструмента (особенно J лезвийного) и тонких деталей приспособлений; снижается трудоемкость из-,;§ готовления инструмента; улучшаются условия труда в термических отде- лениях. 9 в табл. 98 приведена классификация окисляющих ивосстанавливающяЙ газов. Из них можно составить нейтральные газовые смеси илн газовые сме си из газов табл. 99, взаимодействующих между собой. В последнем случа газы нейтрализуют друг друга при определенных температурах и состав стали, поверхность которой необходимо защитить от окисления и обезуглеЯ роживания. Атмосфера печи с такими газами будет нейтральна к поверхнс"~" нагреваемого инструмента. 98, Классификация газов по действию на сталь

При оценке факторов, влияющих на эффективность теплообмена луч испусканием, следует учитывать, что при нагреве в контролируемой атмя сфере сталь со светлой поверхностью воспринимает почти в два раза мень лучистой энергии, чем сталь с окисленной поверхностью, поэтому при nf чих равных условиях детали нагреваются дольше, чем в печах с окислен атмосферой. Составы контролируемых атмосфер приведены в табл. 100. 99. Температура воспламененяя газовых компонентов

100. Соств контролируемых атмосфер

П р II ч с ч а н п е. Знак «плюс» означает, что контролируемая атмосфера взрывоопасна, энач «минус» - исвзрьшоопасна. правка ПОСЛЕ термообработки Деформированную технологическую оснастку после термической обработки подвергают лравке одним из следующих способов: в горячем состоянии перед охлажде11ием при закалке; в штампах и зажимных приспособлениях в процессе закалки и отпуска; со специальным подогревом в интервале температур отпуска стали (для закаленной и отпущенной технологи>)ес»ой оснастки); в холодном состоянии (для закаленной и отпущенной технологической оснастки). Правку технологической оснастки в горячем состоянии проводят в процессе Ступенчатой закалки после достижения температуры начала мартен-ситного превращения (200-350 °С). Этот вид правки применяют для сталей с малой критической скоростью закалки. Технологическую оснастку, в том числе инструмент, помещают на двух опорах выпуклой частью вверх и нагружают до устранения дефор.мации. При этом учитывают упругие деформации после снятия нагрузки. Правку проводят в 2-3 приема и прекращают по до-тижении температуры 60-40 °С. Биение концевых инструментов после прав-пом л "Р индикатором, а плоских изделий - на плите щу- • Аопускн на биение концевого инструмента (кроме метчиков и сверл) после термической обработки приведены в табл. 101. Правку технологиче-/ ской оснастки в штампах или зажимных приспособлениях проводят путем сов мещения операций закалки и правки или отпуска и правки. Технологическую оснастку, нагретую до температуры закалки или частично охлажденную, зажимают в штампе и в зажатом состоянии охлаждают со скоростью, необходимой для закалки стали данной марки, а затем (также в штампе) подвергают отпуску. 101. Допуски на биение концевого инструмента после термообработки, мм Диаметр инструмента

Длинные протяжки, удлиненные сверла, хвостовой комбинированиыЛ, н другой удлиненный осевой инструмент подвергают правке с подогревом,)! Инструмент можно подогревать частично или полностью в ваннах или печах либо с использованием установок ТВЧ, При местном подогреве нагреваю* зону наибольшего прогиба. Температура подогрева не должна быть выше, 1емпературы отпуска. Динамическую нагрузку при правке прилагают в месте, противоположном области максимальной деформации, CpeflHioro статическую нагрузку прилагают непосредственно в месте максимальной деформа-1 цпн в течение длительного времени. Правку инструмента в холодном состоянии проводят в тех случаях, когда- деформация незначительна. Инструменты мелкого и среднего размера (свер-, ла, развертки) правят на закаленных стальных плитах слабыми ударами мягкого молотка гго месту максимальной деформации, У составного сварного инструмента большой длины под прессом правят незакаленные части. Цельный инструмент большой длины правят сильными ударами острозаточенного.; рнхтовального молотка массой 1-3 кг. Удары наносят по деформированной части под углом 50-60 ° по направлению к оси инструмента непосредственно;; или через специальные ножи. СПОСОБЫ ОЧИСТКИ ПОВЕРХНОСТЕЙ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ ПОСЛЕ ТЕРМООБРАБОТКИ Очистка металлическим песком. Для очистки металлическим песком пр меняют такое же оборудование, как для обработки кварцевы.м песком (< существенных изменений). При очистке технологической оснастки металл ческим песком следует учитывать возможность изменения первоначальны, свойств стали вследствие внедрения или осаждения металлических части; на поверхности технологической оснастки, увеличения шероховатости обрГ батываемой поверхности на один-два класса. Для очистки применяют чугу: ный песок с острыми гранями, получаемый на специальной установке брызгиванием и последующим размолом и просеиванием, имеющий тверд HRC 51-56, среднюю плотность 4,0-4,5 кг/см при максимальной пл" сти 6,9 кг/см. Песок сортируется иа фракции на вибрационных ситах. Очистка корундовой крошкой. Регенерированные абразивные зерна получают из перемолотых отходов и использованных абразивных кругов электрокорунда с предельными размерами зерен основной фракции 630-500 мкм (зернистость 50). При очистке корундовой крошкой физические свойства поверхности деталей почти ие изменяются, т. е. не нарушаются магнитные, коррозионные и другие свойства, ие изменяется геометрия детали. Детали, очищенные корундовой крошкой, имеют темно-серый цвет. Очистка прово-:1нтся в обычных аппарэтах эжекционного типа. Гидроабразивная очистка. Преимущество гидроабразивной очистки заключается в отсутствии пылевыделения. Недостатками ее являются необходимость применения специальных герметизированных аппаратов и дополнительных операций по коррозионной защите деталей, а также снижение производительности труда примерно па 10% по сравнению с пескоструйной очисткой, В качестве абразивного материала при гидроабразивной очистке от нрпгара и коррозии применяют речной или литейный горный песок зернистостью 160-100, т. е. с размерами зерен основной фракции 2000-1000 мкм в просеянном и просушенном виде. Такой песок смешивают с водой в таком процентном отношении: 30 % воды и 70 % песка. Для предохранения осна- 102. Последовательность выполнения процессов абразивной ультразвуковой обработки (очистки) С)чицаоми1Й объект Операция Среда и режим Примечание Технологическая оснастка сложной формы-от продуктов Koppo:iHH и других дефектов перед нанесением гальванических покрытий Детали нз ттержаве-ющей стали - после термической об)абот-ки Технологическая оснастка из конструкционной стали-от термической окалины перед гальванопокрытием Травление Промывка Обезжиривание Предварительное травление Промывка Ультразвуковая очистка Травление Промывка Серная кислота - 0,1 • 10" кг/л воды, соляная кислота - 0,05-10-3 кг/л воды, контакт Петрова - 30.10-3 кг/л воды, 60 °С, выдержка 2 мин Проточная вода Бензин Азотная кислота - 8-10%, фтористый натрий - 45 X X 10" кг/л воды, выдержка 20 мин Проточная вода Сода 3%, 50-60 "С, выдержка 3 мин Серная кислота - 0,1 • 10-3 кг/л воды, соляная кислота - 0,05-10-3 кг/л воды, соль - 5 • 10-3 кг/л воды, контакт Петрова-30- 10-3 кг/л воды 60 °С, выдержка 0,5-5 мин Проточная вода Травление производят одновременно с обезжириванием и удалением дефектов, между временем проведения операций не должно быть перерыва Травление можно производить без ультразвука, но с последующим снятием шлама в воде с помощью ультразвука 0 ... 13141516171819 ... 29 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||