| |

|

НПО Системы Безопасности (499)340-94-73 График работы: ПН-ПТ: 10:00-19:00 СБ-ВС: выходной  |

Главная » Периодика » Безопасность 0 ... 15161718192021 ... 29 109. Температура мартенситного превращения и эффективность охлаждении-ниже О "С углеродистых инструментальных сталей

висимость количества остаточного аустенита в сталях от продолжительности перерыва при охлаждении показана ниже: Продолжительность перерыва Полнота превращения npir охлаждении, ч 0,1......... 1,0.......... 10.0...... аустеинта, % 63 35 Для быстрорежущих сталей преи.мущества обработки криогенным§ температурами сохраняются после отпуска при температурах до 580 Если отпуск производится при более высоких температурах, преимуществе-! охлаждения ниже нуля исчезает. Для снижения количества остаточногГ аустенита наиболее эффективна термообработка, включающая в себя отпуск! (при 580°С для стали типа Р18Ф2К8Мили 560 "С для стали типа Р6М5Ф2К8 либо Р6.М5ФЗ) после закалки, криогенную обработку при -70--100 "СЭ (для указанных типов сталей) и двукратный отпуск при 560-580 °С. Посл« такой обработки количество остаточного аустенита приближается в стала? тина Р18Ф2К8Л1 к 1,9 %, в стали типа Р6.Ч5Ф2К8 - до 0,52 %, твердость g стали HRC 65-66. Быстрорежущие стали, обработанные при криогенных ;1 температурах и затем отпущенные, приобретают более равномерную твер- дость, чем стали, охлажденные только в масле и отпущенные три раза при 560 °С. Для резцов нз быстрорежущей стали, обрабатываемой криогенными температурами, рекомендуется двукратный отпуск прн 540С с выдержкой не менее 1 ч. Средняя стойкость инстру.ментов, охлажденных ниже О С, на. 40 -50 % превышает стойкость инструментов, не подвергающихся крноген- ной обработке. Температура мартенситного превращения легированной инструментальной стали некоторых основных марок приведена в табл. 110. ПО. Температура мартенситного превращения и эффективность охлаждения ниже О °С легированных сталей

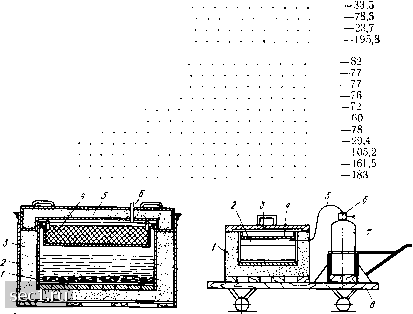

Охлаждение при криогенных температурах закаленных конструкционных статей нецелесообразно, так как температура конца мартенситного пре-ппащения таких сталей выше 20 С. Этот вид обработки применяют для конструкционных сталей, предварительно цементованных, азотированных или цианированных. Высокое содержание углерода в цементированном слое способствует сохранению в нем остаточного аустенита (особенно в сталях, содержащих такие легирующие элементы, как хром, никель и вольфрам). Твердость и износоустойчивость цементированных изделий при обработке криогенными температурами повышаются. Режим криогенной обработки ста-чей с насыщенным поверхностным слоем аналогичен назначенному для угле-потнс1ЫХ или легированных инструментальных сталей с количеством углерода п легирующих примесей, равным количеству, содержащемуся в поверхнос: ном слое. РЕКОМЕНДАЦИИ ПО ВЫБОРУ РЕЖИМОВ ТЕРМООБРАБОТКИ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ С ПРИМЕНЕНИЕМ КРИОГЕННЫХ ТЕМПЕРАТУР Внедрение в производство процессов криогенного охлаждения инструментальных сталей связано с изменением последовательности операций термической обработки, возможным изменением режимов операций термообработки - цементации или закалки и отпуска, минимально допустимого ппомежутка времени между окончанием операции закалки и началом охлаждения ниже нуля, т. е, продолжительности вылеживания при нормальной  О 2 i 1,4 Рн;-. 2:) графики режимов термообработки сталей с прнмененим криогенных темнергпур; а - б.к1рореж\ших-, о - шарнкоподтипниковых; в - легированны. цементированных; г - 11н01рументг]льных; У - 11редварите.-1ьный нагрев", г - закалка о масле; 3 - интервал темиррг.гуры закалки; 4 -криогенная обработка; 5 - интервал температуры отпуска: - охлаждение температ.ре, наиболее оптимальной температуры охлаждения, скорости ох-лажде1/1я и продолжительности выдержки при криогенных температурах, экономнч юсти (с учетом окупаемости затрат, связанных с усложнением технологи:;). Для детален особо сложной формы с неравномерным распределением массы и резкими переходами по сечению, особенно для деталей, изготовленных из высоколегированных сталей, характеризуемых сквозным прокаливанием, немедленно после закалки выполняют отпуск с целью снятия закалочных напряжений. Если охлаждать такие детали ниже О "С, то увеличивается опасность образования трещин. Поэтому их подвергают обычному отпуску. Затем охлаждают ниже О °С и, наконец, подвергают вторичному отпуску прк несколько пониженной температуре. Такая последовательность технологического процесса предотвращает опасность возникновения кольцевых трещин в массивных инструментах из быстрорежущей стали, сваренной встык с углеродистой или низколегированной. При изготовлении технологической оснастки высокой точности (измерн-тельных инструментов, деталей прецизионных приборов и т. п.) требуется 1 обеспечить максимальную стабилизацию размеров. В этих случаях необходимо устранить остаточный аустенит, сохранившийся в стали в небольших количествах после одноразовой обработки прн криогенных температурах J (рис. 29). Это достигается дополнительной обработкой - старением изде- щ ЛИЙ, предусматривающим длительный нагрев до 120-!50 °С. РЕКОМЕНДАЦИИ ПО ИСПОЛЬЗОВАНИЮ КРИОГЕННЫХ ТЕМПЕРАПР ДЛЯ ВОССТАНОВЛЕНИЯ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ Фазовые превращения в стали в зависимости от содержания в ней угле-рода (% С) вызывают следующие изменения объема (нч) г:рп переходе: сферо-идизированного перлита в аустенит - 4,64 + 2,21 X % С; аустенита в мартенсит - 4,04 - 0,53 X % С; сф?рондизированного перлита в мартенсит - 1,68 X % С; аустенита в нижний бейннт - 4,64 - 1,43 X °(s С; сфероиди-зированного перлита в нижний бсйннг - 0,78 X % С; аустенита в верхний бейнит - 4,04-2,21 X % С, Восстановление технологической оснастки, в том числе инструменту, с применением криогенных температур основано на явлении роста объема, 111. Зависимость удельного объема аустенита и мартенсита от количества углерода в стали Количество углерода в стали, Удгльиы{1 объем, ем/г, при 20 °С aycTiiMia яpтeиcит;i 0,2 0.4 0,6 0,8 1,0 1,4 0,12270 0,12313 0,12356 1,12399 0,12442 0,12528 0,12761 0,12812 0,12863 0,12915 0,12965 0,13061 структурных составляющих при pac-j паде остаточного аустенита в охлаж- , денных инструментальных сталях (табл. 111). Процесс восстановления технологической оснастки с применением криогенных температур состоит нз следующих операций: очистка, обезжнрнва)1ие и сушка, производимые с помощью технических салфеток и СМ111В0ЧИЫХ жидкостей; комплектование технологической оснастки в партии с учетом температуры обра-бот ки н времени выдержки; криогенная обработка каждой партии в отдельности (время выдержки отсчитывается с момента прекращения кипения азота, а при использовании хо-Достижения требуемой отрицательной лодильной установки - с момента .„-.„/.ччшл iproycMon отрицательно температуры в морозильной камере); оттаивание без использования источников тепла, просушка после прекращения процесса охлаждения (после полного нсчезмовения снежного налета через 0,5-2 ч); контроль размеров технологической оснастки; доведение полученных размеров до исполнительных (выполняют по технологии, приггятон для и,чгс1Тов.тення новой технологической оснастки) путем тонкого шлифования, притирки, хоннигования и т. п. ПРИМЕНЕНИЕ МЕТОДОВ КРИОГЕННОЙ ОБРАБОТКИ ДЛЯ СТАБИЛИЗАЦИИ ФОРМЫ И РАЗМЕРОВ ДЕТАЛЕЙ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ В результате продолжающихся фазовых превращений в стали и перераспределения остаточных напряжений могут произойти изменения размеров и форм деталей технологической оснастки во время нх эксплуатации ил»-,; хранения на складе. Эти процессы, протекающие медленно при нормальной; температуре, могут интенсифицироваться под влиянием естественной тепло-j-ты рук рабочего (для измерительного инструмента), сезонных колебяни внешней температуры, нагрева инструмента в процессе работы, в том числе при срезании стружки, либо в результате действия сил трения в подвижных соединениях и т. п. Обычно для стабилизации размеров и форм точных деталей, изготовленных из закаленной стали, их подвергают отпуску (тепловому старению). Степень стабилизации повышается при дополнительном превращении остаточного аустенита, однако очень часто для этого требуется отпуск при столь высокой температуре, что деталь теряет твердость, необходимую ей по условиям работы. При обработке стальных деталей криогенными методами, как правило, их размеры надежно стабилизируются, что имеет особое значение для стальных Закаленных точных деталей технологической оснастки, стабильность форм и размеров в которых должна быть обеспечена во всей продолжительности хранения и эксплуатации (калибров, мерительных эталонов, точного режущего инструмента, рабочих деталей штампов, пресс-форм н т. п.). Чем больше остаточного аустенита в структуре стали, тем эффективнее в этом отношении криогенная обработка. Эффективность стабилизации размеров деталей возрастает при сочетании тепловых (отпуск, старение) и криогенных методов обработки. На основании этого в зависимости от требований, предъявляемых к деталям, которые должны сохранить точность размеров, можно рекомендовать следующие вар)1анты технологических процессов: закалка, криогенная обработка, продолжительный отпуск, включающий тепловое старение (для деталей повышенной точности, измерительных инструментов и т. п.); закалка и чередующиеся охлаждение ниже О °С и отпуск (или старение) по схеме: охлаждение - отпуск - охлаждение - отпуск (или старение для деталей особо высокой точности, где необходимо постоянство конфигурации и размеров). Для размерной стабилизации закаленных стальных деталей необходимо обеспечить бо-.чее полное превращение остаточного аустенита, чем это требуется в целях создания максимально высокой твердости. ПРИБОРЫ ДЛЯ ИЗМЕРЕНИЯ КРИОГЕННЫХ ТЕМПЕРАТУР Для измерения криогенных температур в холодильных камерах применяют спиртовые термометры, дистанционные измерители, унифицированные электрические термометры, электронные автоматические уравновешенные кюсты н пр. При отсутствии специальных средств измерения для этих целей можно использовать прибор, изготовленный по простейшим схемам (рис. 30). Для настройки прибора рабочий спан помещают в холоднль- иую камеру, а свободный спаи выводят в атмосферу. Термометром- замеряют температуру окружающего воздуха и устанавливают стрелку потенциометра со специально проградуированной шкалой на замерен- Рис. 30. Простейшие схемы прибора сопротивления для замера криогенных температур до-150°С: / - рабочий спай хромель-копель: 2 - свободный спай; 3 - сопротивление в 420 Ом; 4 -тумблер; S - потенциометр; 6 - термос; 7 - термометр  иую температуру после чего прибор готов к работе. Второй вариант схемы прибора отличается тем, что свободный спай помещен в колбу, установленнчо в термосе, наполненном льдом. Стрелку потенциометра устанавливают на О О Для повышения точности показаний потенциометра необходимо следить по спиртовому термометру за тем, чтобы температура свободного спая была постоянно равна О °С. источники ПОЛУЧЕНИЯ КРИОГЕННЫХ ТЕМПЕРАТУР ДЛЯ ОБРАБОТКИ ИНСТРУМЕНТАЛЬНЫХ МАТЕРИАЛОВ В качестве источников температур до -70 °С при обработке технологической оснастки используют аммиачные и фреоновые установки, а криогенных температур до (-135 °С) - воздушно-холодильные установки. Могут также использоваться холодильные камеры и с другими источниками холода (рис. 31). Хладоносителями обычно служат твердый углекислый газ (сухой лед), жидкий азот, жидкие кислород и воздух (смесь жидкого азота и жидкого кислорода) и др. Характеристика хладоносителей приведена в табл. 112 температура кипения хладагентов при атмосферном давлении указана ниже: Хладагент Температура кипения, "С Аммиак .......... Углекислота........ Хлористый метил . . , . * Азот............ Смесь твердой углекислоты с хлористым метилом . . , хлороформом ...... этиловым эфиром .... треххлористым фосфором этиловым спиртом хлористым этилом ацетоном Фреон Этилен Мэтан Кислород  Рис. 31. Холодильная камера для охлаждения деталей в жидкой ванне: /-сварной бак: 2 - контейнер; 3 - теплоизоляция; 4 - сетка с деталями; 5- крышка; 6 - испарительная трубка 112. Характеристика хладагентов Рис. 32. Передвижная холодильная ка- мера с использованием сжиженного угле-, кислого газа: / - камера; 2-рабочая ванна; J -крышка;; 4 - сетчатая крышка; 5 - шланг; 6 - реду*»- тор; 7 - баллон; 8 - тележка

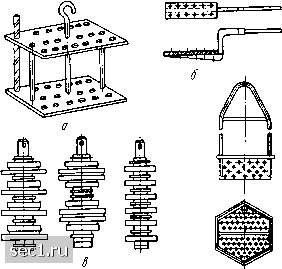

• Температура сублимации сухого льда при нормальном давлении. Скрытая теплота сублимации, кДж/кг. При отсутствии готового сухого льда его можно получить в результате посселироваиия из баллона сжиженного углекислого газа (рис. 32) через небольшое (диаметром 1,5-3 мм) отверстие сопла. ХИМИКО-ТЕРМИЧЕСКАЯ ОБРАБОТКА ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ ЖИДКОСТНОЕ НИЗКОТЕМПЕРАТУРНОЕ ЦИАНИРОВАНИЕ Низкотемпературному цианированию подвергают технологическую оснастку, в том числе инструмент, изготовленный из быстрорежущей стали марок Р18, Р9, Р9Ф5, Р9К5, Р6МЗ, высокохромистой (легированной) стали марок Х12, Х12Ф, Х12Ф1, X 12М, X12ФТ и другой стали, прошедшей окончательную механическую обработку. При низкотемпературном жидкостном  Рис. 33. Приспособления для закрепления и переноса деталей при химико-термической обработке: а - приспособление для установки технологической оснастки стержневой формы с упором в, нИ51$июю плиту; 6 - плнта с отверстиями для подвешивания стержневых-деталей и ииструмеята; в - подвеска для цианирования дисковых фрез с защитбй внутреннего отверстия; г - сетчатая корзина для обработки мелких деталей в т])ехэлектродной печи-ваине цианировании происходит одновременное насыщение поверхностного слоя азотом и углеродом при температуре 540-560 °С. Цианирование проводят в Соляных печах-ваинах с наружным электрообогревом или в электродных печах-ваннах. Состав ванн приведен в табл. ИЗ. Для закрепления деталей в процессе цианирования и при переносе их для закалки, промывки и других операций применяют приспособление (рис. 33), обеспечивающее минимальное коробление детали, максимальную производительность ванны, свободный Доступ соли к цианируемой поверхности, наиболее полное стекание солей при извлечении деталей из ванн, закрепление детали на нужном уровне над ванной при неполном их цианировании. Продолжительность выдержки при цианировании устанавливают в зависимости от вида (формы ) и размеров & 7-517 0 ... 15161718192021 ... 29 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||