| |

|

НПО Системы Безопасности (499)340-94-73 График работы: ПН-ПТ: 10:00-19:00 СБ-ВС: выходной  |

Главная » Периодика » Безопасность 0 ... 16171819202122 ... 29 пз. Состав ваин для иизкотемпературиого цианирования Условный номер состава Содержание солей, % по массе NaCN 50 96-98 60 50 30 K.Fe [CN], Na,CO, NaCl 90 75 3 4-2 40 32 45 CaClj Темпера- тура плавле-ния, "С 490 550 420 515 535 500 490 520 114. Рекомендуемая продолжительность иизкотемпературиого цианирования инструмента из быстрорежущей стали

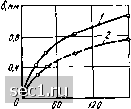

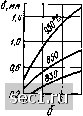

инструмента (табл. 114). Перед цианированием технологическую оснастку подвергают обязательному внешнему осмотру. Не допускается наличие заусенцев, забоин и других дефектов поверхности. Для удаления остатков смазки инструменты промывают и тщательно просушивают, так как попадание воды в ванну вызывает опасный выброс солей. Перед цианированием рекомендуется подогревать цианируемую технологическую оснастку до 300-400 °С, в результате чего уменьшается коробление, что особенно важно при цианировании инструментов больших размеров и сложной формы. Кроме того, теплота ванны ие расходуется на полный нагрев детали, а следовательно, сокращается время, необходимое для проведения процесса, и увеличивается производительность ванн. Если инструменты перед цианированием подогревают, то указанная в табл. 114 выдержка может быть сокращена в среднем иа 25 %. Поскольку инструмент подвергают цианированию после окончательной обработки, включая заточку и шлифование, необходимо ие только тщательно вести технологический процесс, но и осторожно обращаться с инструментом, чтобы не повредить режущие кромки. Для деталей из быстрорежущих сталей температура цианирования 510-550 °С, для деталей из высокохромистой стали типа X 12- 510-520 °С. Повышение температуры приводит Рис. 34. Зависимость глубины цианирова иного слоя насыщения б от продолжительности цианирования т при 940 (1) и 860 (2) "С  к снижению твердости и термостойкости закаленной и отпущенной стали. После того как ванна для цианирования будет окончательно подготовлена к работе (очищена от осадков и пены, доведена до требуемой концентрации солей и рабочей температуры), в иее загружают технологическую оснастку, подготовленную для цианирования. Так как верхний слой солей имеет несколько пониженную температуру, то загружать инструменты нужно так, чтобы участки, подлежащие цианированию, были на 15-20 лгм ниже уровня жидкости в ванне. Размер партии заготовок выбирают так, чтобы при ее загрузке температура ванны не снижалась более чем на 50-80 °С. По истечении времеии выдержки, предусмотренного технологическим процессом, инструмент извле-тсают и5 ванны и выдерживают над ней некоторое время, чтобы остатки солей стекли в ванну. Охлаждение инструмента до 60-80 °С следует производить под колпаком ванны илн в вытяжном шкафу для предотвращения попадания в цех испарений остатков солей. Стержневой инструмент рекомендуется охлаждать в вертикальном положении, остальной - на подставках и в стеллажах, расположив его таким образом, чтобы исключалось возможное коробление. После охлаждения необходимо обезвредить остатки солей, сохранившихся на поверхности инструмента. Для этого при низкотемпературном цианировании применяют соли щелочных металлов, хорошо растворимые в воде. После охлаждения инструменты вместе с приспособлением погружают в бак с водой, нагретой до 80-90 °С. В нем остатки соли растворяются, после чего инструменты переносят в другой бак, заполненный 7-10 %-ным раствором железного купороса, нагретого до 60-80 °С, где происходит обезвреживание остатков солей. После выдержки в течение 5-10 мии инструменты промывают в проточной воде. Затем их просушивают на воздухе или в сушильном шкафу и смазывают для предохранения от коррозии. На рис. 34 показана зависимость глубины слоя насыщения от продолжительности цианирования в ванне с 20 % NaCN, 20 % NaCl, 60 % BaClj. Твердость цианироваиной технологической оснастки должна быть не *п?о w "Уина цианированного слоя для метчиков и резьбонарезных ч-рез - 0,001-0,015, для сверл, протяжек и разверток - 0,015-0,02, для червячных затыловаииых фрез - 0,02-0,03 мм. Цианированию нельзя по вергать сверла, развертки, зенкеры диаметром менее 3 мм и метчнкн днаме ром менее 5,0 мм, так как прн этом повышается хрупкость нх режущие! граней. НИЗКОТЕМПЕРАТУРНАЯ НИТРОЦЕМЕНТАЦИЯ Низкотемпературной ннтроцементации подвергают технологическую оснастку, изготовленную из быстрорежущей стали всех марок. При иитро-цементации происходит одновременное насыщение поверхиостиого слоя азо- : том н углеродом, образующимися в результате разложения жидкого циани. аатора-триэтаноламниа (С5Н50)з N, жидкого нлн газообразного карбю-ризатора н аммиака, при их одновременной подаче в печь. В качестве жидких карбюризаторов применяют керосни, легкое индустриальное масло-, пиробензол, в качестве газообразных - природный газ и газ, используемый для бытовых иужд. Ннтроцементацню технологической осиастки производят* 115. Продолжительность ннтроцементацин инструментов из быстрорежущей   г, и О г 4 t,v в Рнс. 35. Зависимость глубины иитроцементнрованного слоя от температуры процесса: а - триэтаиоламии; б - пиробензол и аммиак; в - индустриальное масло и аммиак в шахтных муфельных электропечах или в камерных электропечах после М( хаинческой и термической обработки. Ииструмеит ие должен иметь приж1 гов, заусенцев и других дефектов иа поверхности режущих кромок. Тве дость ниструмеитов перед нитроцемеитацней должна быть не менее HRC 6 Подготовка ниструмеитов к иитроцемеитацин заключается в очистке и жнриваиии поверхности. С этой целью инструменты тщательно проти и промывают в бензине нлн 5 %-ном растворе каустической соды (едко! натра), нагретом до 80-90 °С в течение 10-15 мин. После промывки их иаг хо протирают н устанавливают в приспособлении нли укладывают в ki зниы с соблюдением зазоров, необходимых для свободной циркуляция зов. Приспособления с нитроцементируемым инструментом загружают в после, того как в ией будет достигнута рабочая температура, равная тем: ратуре предшествовавшего отпуска (для инструментов нз быстрорежуЩ! стали - 550-560 °С, для инструментов нз высокохромистых сталей ти" Х12 н Х12Ф1 - 510-520 °С). Подачу карбюризатора производят при за той крышке печи. В период прогрева печн до рабочей температуры в вводят примерно 30-40 % объема карбюризатора. Остальное количес карбюризатора (60-70 %) расходуют равномерно в течение всего перн выдержки деталей в печн. Глубина слоя интроцемеитацни составляет О " 0,05 мм. На рнс. 35 показана зависимость глубины нитроцемеитированно слоя от температуры процесса. Продолжительность выдержки устанавливав в зависимости от вида и размеров поперечного сечення инструмент! В табл. 115 указана продолжительность выдержки с момента достижеи£ рабочей температуры 550-560 °С прн иитроцемеитацин деталей нз быстр! режущей стали. По окончании выдержки прекращается подача аммиак а затем и карбюризатора. Печь выключают и после того, как погаснет факс отходящих газов, крышку открывают и выгружают инструменты из муфел Режим низкотемпературной нитроцементацни приведен в табл. Г а высокотемпературной - в табл. 117. Средняя скорость нитроцемента гЯ печ крь не 1,02-

116. Режим низкотемпературной нитроцементацни

Примечания- 1 При применении эндогаза инже 700 "С возможен взрыв. Для предотвращения взрыва рекомендуется следующая технология: у передней дверцы созда-ется пламенный затвор, печь нагревают до 800 "С, подают при этой температуре эндогаз и аммиак, далее снижают температуру До 620 °С, печь постоянно продувают газом, загру->кают детали н выполняют процесс пои 570 ""С. 2. После окончания процесса ускоренное охлаждение в светлокзлящеи масле или потоке защитного газа. 117. Режим высокотемпературной нитроце ментации стали Насыщающая среда Температура, "С Глубина слоя, мм Примечанне Эндогаз (20 о/„ СО, 40 % Нг, 40 % N2) f + 3 - 5 % природного газа +3,5 % аммиака * Маловодородный экзо-эндогаз (20 % СО, 20 о/„ Н.,, 60 о/„ N2) + + 0,5 - 0,8 % ного газа аммиака природ-+2-4 % Маловодородный эндогаз + 1,5% природного газа +4 - 6 % аммиака Природный газ + + 20 - 25 о/о аммиака Триэтаноламип + + 10 % воды Синтин, керосин, спирт и т, п. +5 - 50 % аммиака от общего объема** 820-860 860 860-980 860-930 0,25-1,0 0,5-0,8 0,2-0,5 0,6-0,9 02-1,0 0,8-1,5 0,4-1,5 Процесс осуществляется в без-муфел1,н1,1х методических печах Углеродистый потищиал регулируется по точке росы или содержанию СО2. Приборы для регулирования потенциала азота не разработаны То же. Применение маловодородной эндотермической атмосферы менее пожароопасно, а также устраняет возможность возникновения водородной хрупкости Процесс ведется в вертикальных печах типа Ц Процесс осуществляется в вер- тикальных и ретортых щнеко-вых печах. Дозированную по-, дачу триэтатюламина в печь осуществляют с помощью топливного насоса Процесс ведется в вертикальных печах я ятмгл!1„п,.2!Г"" "Р"б"РОв автоматического регулирования азота подача аммиаке" в атмосферу печи должна строго регулироваться. объеме*пеци°п?о"пкп"°*"" " " Д""" -"Учшей циркуляции газа в рабочем аммиак ?2 0+MV?„>4V4?°/"W" «-49 »/„ керосина (0,5 л/мин), 14-17% аммиака (2,и cmVmhh) и 34-43 % технического азота (150 см/мин). процесса"" ""троцементации (мм/ч) при различных температура

пои различных температурах процесса указана в табл. 118. Состав карбюризатора и атмосферы печн при нитроцемектации даны в табл. 119. 119. Состав карбеоризатора и атмосферы печи при нитроцементацин

• в числителе -для печи Ц-25, в знаменателе - для печи Ц-75. • • Остальное азот. Низкотемпературная нитроцементация повышает твердость ка поверхности изделий, сопротивлеиие износу и задиру, обеспечивает хорошую при-рабатываеыость и высокую износостойкость. При низкотемпературной нитроцементацин инструментов из быстрорежущих сталей за СО-240 мин происходит образование диффузионного слоя глубиной 0,03-0,08 мм с содержанием углерода 0,96-1,02 % и азота 0,15-0,30%. Слой имеет высокую твердость (як25917-978 кг/см) и износостойкость. Для изготовления специального инструмс11та из стали марки Р6М.5, подвергающегося нитроцемектации, рациональна следующая технология. Фильеры, центры для шлифования, матрицы и пуансоны для вырубки листовых заготовок после механической обработки с припуском до 0,15 мм на сторону подвергают карбидизации по режиму: загрузка в печь Ц-25, разогретую до 940 °С, подача карбюризатора (80 кап/мин в первые 30 мин и 100- 110 кап/мин во время выдержки в течение 6-10 ч); охлаждение садки в масле, загрузка на отпуск при температуре деталей 120-140 °С, отпуск прн 200-220"°С в течение 6 ч, охлаждение иа воздухе; заточка, измерение твердости по Виккерсу ( 1/до/зо950 - 980); шлифование, доводка, промежуточный отпуск при температуре 180 °С 6ч. Дисковые резцы, матрицы для холодной высадки, развертки карбиди-зируют по аналогичному режиму, охлаждают на воздухе, проводят высокий отпуск прн 700 "С в течение 4 ч. Затем проводят закалку с подогревом до 840 °С 20 мин в соляных, ваннах и нагревом до 1120-1140 °С (8-10 мин) в соли, охлаждение - в масле. После трехкратного отпуска при температуре 520 °С в течение 2 ч измеряют твердость HV„ (960-1070 кг/см) и проводят заточку с промежутками с отпуском при 500 °С в течение 2 ч. Газовая карбидизация в продуктах пиролиза триэтаноламина с активизирующими добавками для повышения твердости специального инструмента нз стали марки Р6М5 экономична, позволяет повысить износостойкость фильер, матриц, пуансонов по сравнению с аналогичной оснасткой из стали марки Х12М в два - четыре раза или до уровня твердосплавных из сплавов марок ВКЮ, ВК20. Для инструментов, прошедших нитроцементацию, применяют следующие виды контроля: наружный осмотр с целью выявления видимых следов окисления, бурого налета, закоксовывания, а также забоин, сколов и пр.; выборочный контроль твердости с помощью приборов Виккерса либо Супер-вео™" и проверка хрупкости слоя с помощью прибора Роквелла (про-рка ведется по образцам-свидетелям, изготовленным из той же стали, что 0 ... 16171819202122 ... 29 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||