| |

|

НПО Системы Безопасности (499)340-94-73 График работы: ПН-ПТ: 10:00-19:00 СБ-ВС: выходной  |

Главная » Периодика » Безопасность 0 ... 20212223242526 ... 29 138. Виды, причины брака, методы его предупреждения и исправления при цементации и азотировании технологической оснастки

Разъедание поверхности изделия Стекловидные наплавы на поверхности НеоД1Н1аковая глубина цементации Излишняя глубина цементации Повышенная концентрация углерода в цементи-poBaHiioM слое Пониженная концентрация углерода в цементированном слое Недостаточная глубина цементации Поверхностное обезуглероживание цементированного слоя Осмотр Осмотр Осмотр излома Осмотр излома Просмотр шлифа под микроскопом Определение твердости, просмотр шлнфа под микроскопом Осмотр излома, просмотр шлнфа под микроскопом Определение твердости, просмотр шлифа под микроскопом Наличие в карбюризаторе сернокислых солей 3- 6 % Наличие песка в карбюризаторе Плохое перемешивание карбюризатора, неравномерный прогрев ящнка Понышепие температуры и время выдержки npii цементации Прнменише сильного карбюризатора Низкая температура це-меитацпи, применение слабого карбюризатора, перегрузка печн деталями То же Излишне медленное охлаждение ящиков с печью после цементации Применение карбюризатора, содержащего не более 3-6 % сернокислых солей. Дополнительная механическая обработка Просеивание карбюризатора, имеющего песок. Дополнительное травление в серной нли соляной кислоте либо механическая обработка, в том числе и гндроабразивная очистка Тщательное перемешивание карбюризатора, равномерный прогрев ящика. Повторная цементация при защите зон поверхности с повышенным содержанием углерода Контроль режима Контроль режима. Двойнаи закалка Контроль режима. Повторная цементация по режиму в нормальном карбюризаторе То же Контроль режима. Повторная кратковременная цементация при нормальной температуре  Грязная поверхность изделия, усадка карбюризатора Нагрев в ящиках, наполненных смесью угля с 3-5% кальцинированной соды, до 920-940 °С и выдержка при этой температуре 2-4 ч Коробление и деформация Растрескивание азотнро-ваного слоя Хрупкость ного слоя азотнрован- Хрупкость азотированного слоя быстрорежущей стали Проверка размеров и биения Осмотр Осмотр, определение твердости алмазной пирамидой и проверка состояния отпечатка Определение состояния отпечатков после вдавливания алмазной пирамиды Азотирование Напряжения, вызываемые разностью удельных объемов азотированного слоя и сердцевины Резкое изменение концентрации азота от азотированного слоя к сердцевине Чрезмерное насыщение поверхностного слоя Длительная выдержка либо применение ванн с чрезмерно концентрированным раствором, повы-шешюс содержание аммиака Азотирование длинных деталей в подвешенном состоянии и стабилизирующий отпуск прн 650 °С перед окончательной механической обработкой. Для деталей типа втулок назначение припуска на механическую обработку. Правка Медленное охлаждение после азотирования. Брак неисправим Введение ступенчатого процесса азотирования. Двух- или трехкратный отпуск в горячем масле при температуре 180-220 °С Контроль реи{нма. Нагрев в селитровой ванне при 550-560 °С с выдержкой в течение 30 мнн ГАЛЬВАНО-ТЕХНИЧЕСКАЯ И ХИМИЧЕСКАЯ ОБРАБОТКА ИНСТРУМЕНТАЛЬНЫХ МАТЕРИАЛОВ Хромирование. Твердое износостойкое хромирование применяют для повышения износостойкости и восстановления деталей машин, контрольного, измерительного и режущего инструмента, а также формообразующих элементов штампов и пресс-форм, дыропробивных пуансонов н матриц. Типовой технологический процесс хромирования выполняют по такой схеме: электрохимическое анодное либо химическое обезжиривание; промывка в теплой воде; промывка в холодной воде; декапирование; промывка в холодной воде; анодная обработка; хромирование; улавливание хрома из электролита; обработка в растворе метабисульфата натрия; промывка в холодной воде, сушка; обезводороживание (по мере надобности). Хромируемую поверхность предварительно шлифуют или полируют. Электрохимическое обезжиривание производят под действием постояи- j ного тока в щелочных растворах следующего состава: едкий натр - 0,025- ;з 0,035, сода кальцинированная - 0,025-0,035, тринатрийфорсфат - 0,010- Л 0,020, жидкое стекло - 0,003-0,005 кг/л воды. Аноды изготовляют из нике-. 4 лированной стали, обычной стали нли никеля. Процесс электрохимического обезжиривания следует вести при температуре 80-90 °С, плотности тока 500-1000 А/м и напряжении источника тока 12 В. Продолжительность < обработки на катоде составляет 1,5-3 мин, на аноде - 0,5-1 мин. При обработке в барабанах напряжение источника тока устанавливают 16 В, продолжительность обработки на катоде в этом случае составляет примерно 5 мин. Составы растворов для химического обезжиривания и режимы обработки приведены в табл. 139. 139. Составы растворов для химического обезжиривания и режимы обработки Состав раствора, кг/л воды Эмульгатор ОП-7 нли ОП-10 Режим обработки га а go а °. и а. Й " к Способ обработки 0,01-0,02 0,04-0,06 0,01-0,02 0,002-0,004 0,002-0,004 0,05 0,05 60-70 60-70 70-95 5-10 5-15 0,2-0,3 Струйный Погружением То же Промывку в воде производят для удаления с деталей продуктов реакции или растворов, оставшихся иа их поверхности после электрохимического / обезжиривания, декапирования и обработки хромированных деталей в рас-- творе метабнсульфита натрия. При повышенном количестве солей жесткости в водопроводной воде (свыше 15 • 10"* кг/л) последнюю промывку перед . хромированием и перед сушкой следует производить в конденсате или деминерализованной воде. Детали промывают водяным душем или путем погружения в ванну, оборудованную устройством для перемешивания деталей с помо-". щью воздуха. Допускается сочетание обоих способов-сначала промывка погружением, затем - под душем. При двукратной промывке погружением i после декапирования подача воды должна производиться каскадио (противо- током), чистую воду подают только во вторую промывную ванну, откуда она самотеком перетекает в первую. Спуск воды в канализацию следует про- изводить из первой ваины. Режимы промывки приведены в табл. 140. 140. Режим промывки в воде

Химическое декапирование производят для удаления с поверхности обрабатываемых изделий тонкой пленки окислов. Режимы декапирования указаны в табл. 141. Период между „ химическим декапированием и " "сжимы химического хромированием должен быть ми- декапирования нимальным. Твердое износостойкое хромирование следует производить в стандартном универсальном разведенном электролите различной концентрации либо в саморегулирующемся. Составы электролитов и режимы обработки приведены в табл. 142. После хромирования обязательно производят улавливание хрома из электролита путем промывки деталей в ванне с непроточной водой без подо-

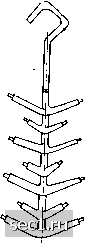

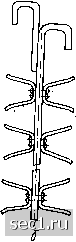

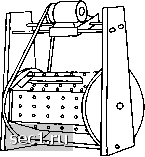

Рис. 41. Типы контактных приспособлений для загрузки деталей в ваниу: а - подвеска штыревая; б - подвеска пружинная; а - переносной вииипластовый барабан с электроприводом грева в течение 0,15-Змин. Получающиеся относительно концентрированные растворы постепеиио добавляют в ванну хромирования. При накоплении в растворе свыше 0,001 кг/л воды трехвалентного хрома раствор меняют. Е се еа s: £ ts ч ч се s а. f; * я = о * as О О * :i га S О. о >. с о 00 1 о" " о к 9 (О X о X о со о со о.» - я а 5 я (О S н

се а

<л о « о ill" <u а я к S " = о 00 Ч Q. CO Й и >> 3= £ л с o, Ч си со CQ и f- о н о ч о о" о" 1о о ю сч" I о о о о со I о о По" о CU " § I о о о о о о 00 ю со" со о о, о ю со о X S S & о со 1о оо о о о оо ю со" U о. Водопроводную воду, имеющую жесткость свыше 15 • 10"« кг/л воды, для улавливания электролита использовать нельзя. Вместо нее можно применять конденсат или деминерализованную воду. Хромированные детали после промывки в ванне для улавливания электролита следует обработать в течение 0,15-1 мин в 15 %-ном растворе метабисульфита (пиросульфита) натрия, который восстанавливает оставшийся на поверхности деталей шестивалентный хром до трехвалентного, в результате чего предотвращается попадание шестнвалентного хрома в сточные воды. Для удаления с деталей влаги, которая остается на их поверхности после промывки в воде, производится сушка. Способы сушки и режимы указаны в табл. 143. Детали технологичес- 143. Рекомендуемые режимы сушки хромированных деталей

кои оснастки из легированных сталей подвергают термической обработке для снятия напряжений, возникающих в результате наводоро-жнвания. Процесс ведут при температуре 180-200 °С в течение 1,5 ч преимущественно в масля[10й ванне. Хромирование производят в стационарных стальных ваннах, футерованных листовым винипластом. Обрабатываемые изделия служат катодом. В качестве источника тока применявот низковольтные генераторы постоянного тока, вырабатывающие ток напряжением 6 или 9 В и силой 250 - 10 ООО А. Для питания ванн применяют также селеновые выпрямители, состоящие из понижающего трансформатора и набора селеновых выпрямительных шайб. Для загрузки изделий в ванну следует применять специальные контактные приспособления (рис. 41). При конструировании и изготовлении подве-весок необходимо учитывать следующие основные требования: материал подвесок (электролитическая медь) должен иметь такое сеченне, при котором обеспечивается, подвод тока соответствующей силы; подвеска должна иметь хороший контакт с покрываемыми деталями и катодной штангой ванны; детали в подвесках должны быть расположены так, чтобы они не экранировали Одна другую, а образовавшиеся газы легко удалялись с поверхности деталей, не создавая «газовых мешков»; для устранения возможности покрытия подвески осаждаемым металлом она должна быть покрыта изоляционным материалом, за исключением мест контакта; конструкция подвески должна способствовать рациональному использованию объема ванны; монтаж и демонтаж деталей с подвесок должны выполняться без затрудневшй. При контроле качества хромированных изделий следует проверять внешний вид, прочность сцепления с основным металлом и толщину покрытия. Твердость и износостойкость контролируют при даличии указаний на чертеже или карте технологического процесса "изготовления инструмента. Контроль внешнего вида покрытия производят поштучно путем осмотра деталей невооруженным глазом, используя в отдельных случаях эталоны сравнения. На поверхности деталей не допускается наличие трещин, сколов, сквозных черновин, отслаиваний, дендритов. Допускаются разнотолщин-ность и разнотонность цвета покрытия на различных участках поверхности. КоЕЛ-роль толщины хромовых покрытий следует производить приборами, не разрушающими покрытия в местах, наиболее затрудненных для прохождения тока и осаждения на них металла: на центральных участках плоскостей, вогнутых поверхностях, участках, близких к внутренним углам, и т. п. Тол-ЩИ1[а покрытия на указанных участках должна быть не менее предусмотренной стандартами или техническими требованиями чертежа. Изделия с толщиной покрытия, меньшей допустимой, отправляют на повторное хромирование. 0 ... 20212223242526 ... 29 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||