| |

|

НПО Системы Безопасности (499)340-94-73 График работы: ПН-ПТ: 10:00-19:00 СБ-ВС: выходной  |

Главная » Периодика » Безопасность 0 ... 242526272829 152 Характеристики абразивных инструментов, рекомендуемых для проведения правки алмазных кругов Абразивный инструмент Алмазный круг Марка АСР АСВ АСР АСВ АСР АСВ АСР АСВ АСР АСВ АСР АСВ АСР АСВ Зернистость Связка Марка, зернистость 315/250 250/200 200/160 160/125 125/100 100/80 80/63 63/50 160/125 125/100 100/80 80/63 63/50 50/40 63С40 63С32 Металлическая 63С25 63С20 63С16 63С12 Органическая 63С16 63С12 63С10 63С8 63С6 63С5 Твердость Срязка С1-С2 Керамическая СМ1-СМ2 СЛи-СМ2 МЗ-СМ1 МЗ-СМ1 153. Режимы правки альборовых кругов на керамической связке

154. Режимы правки абразивных кругов при тонком шлифовании

Часть отходов не может быть использована непосредственно в форме кругов, брусков, колец и т. п. Такие отходы перерабатывают на абразивное зерно. Этот процесс может быть выполнен на специальном оборудовании или на оборудовании литейного производства. Предварительно отходы абразивного инструмента травят или обжигают с целью уничтожения связки. Отсеянное абразивное зерно можно использовать двумя способами. Однородное зерно, полученное при переработке предварительно сортированных абразивных отходов, свойства которых известны, может быть использовано непосредственно в технологическом процессе в качестве инструмента или как кондиционное сырье в абразивном производстве. Из такого зерна замешива-вают абразивные композиции и изготовляют новые абразивные инструменты либо наклеивают (накатывают) его на войлочные полировальные круги. Абразивное зерно смешанных сортов и неопределенных характеристик может быть использовано как инструмент в установках для гидропескоструйной очистки или притирки. Его можно применить в качестве наполнителя при составлении различных клеевых масс, используемых при восстановлен-нии абразивных инструментов. Восстановление абразивных инструментов и переработка абразивных отходов могут быть организованы на любом металлообрабатывающем предприятии. При централизованном или региональном проведении таких работ их эффективность значительно возрастает. Схемы и режимы исполнения типовых технологических операций восстановления абразивных инструментов и переработки их отходов для извлечения из них шлифовального зерна приведены в табл. 155. При сушке скле енных абразивных инструментов должны быть созданы условия гигиены и безопасности труда, установленные требованиями государственных стандартов. Камеру сушильной печи необходимо оборудовать приточно-вытяж-ной вентиляцией, обеспечивающей избыточное давление в камере не более 1 • 102 МПа. Неравномерность температуры, измеряемой в различных зд-нах камеры по вертикальным и горизонтальным направлениям, не должна превышать 3-5 °ЗС. . " - ЭЛЕКТРОИСКРОВАЯ И ЛАЗЕРНАЯ ОБРАБОТКА ИНСТРУМЕНТАЛЬНЫХ МАТЕРИАЛОВ упрочнение методами электроискровой обработки. Применяют для новы-шения износостойкости и твердости поверхности деталей, работающих в условиях повышенных температур, долговечности металлорежущего, деревообрабатывающего, слесарного и другого инструмента; создания шероховатости под последующее гальваническое покрытие; облегчения пайки обычным припоем труднопаяемых материалов (нанесение промежуточного слоя, например, меди); увеличения размеров изношенных деталей при ремонте. Создает возможность значительно изменять исходные физические и химиче- .=к гхемы выполиення типовых технологических операций восстановления абразивных инструментов н переработки их отходов для извлечения шлифовального зерна Содержание операции Способ выполнения работ Оборудование Технологическа» ? оснастка Уменьшить отверстие методом заливки Вклеить концентричный вкладыш Пространство между боковыми поверхностями отверстия и концентрично установленного в нем стержня заполнить смесью гипса и столярного клея или расплавлен ной серной смесью (сера -80%, графит серебристый - 20 %), либо акриловыми или эпоксидными композициями, либо песочно-абразивной смесью на бакелитовом лаке (1ч но массе прокаленно го абразивного и 0,15 ч по массе речного пес ка (бакелитового ла ка). На стенклх пред варительно расточить канавки 2,5x5 мм ша том 10 мм Пространство между боковыми поверхнос тями отверстия и кон центрично установ ленного в нем абра зивного металличе ского или пластмас сового вкладыша за полнить клеем (20- 25 % прокаленного шлифовального зерна 75-80 % бакелитово го лака). На указан ных поверхностях вкладыша и круга предварительно сделать каиавки (0,5-1) X X 5 мм с шагом 5 мм Режим сушки: иа воздухе в течение 25- 30 ч, подогрев до 60 °С в течение 3 ч, вы держка 9 ч, подогре до 120-180 °С, вы держка 6-9 ч, охлаж дение с печью до 40- 50", выдержка 4-6 ч охлаждение на воз духе Верстак, на-ревательная ванна Плита, штаиген." циркуль или крон циркуль, комплект стрржней трамбовка, гла-, дилка, мешалка, противень, ковш Верстак, нагревательная печь Плита, трамбов гладилка, меп ка, противеиьг ковш

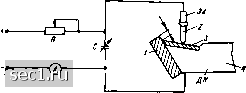

Склеить по толщине до получения форм сечеиия 1ПП. 2П, ЗП, 4П, 1ПВ, ПВД, ПН, 1К,2К, ЧЦ, ЧК Раздробить отходы Размолоть отходы кругов на керамической связке Произвести обжиг отходов кругов на бакелитовой и вулканитовой связках Отделить механические включения Разделить на фракции Общепринятый. Масса груза равна 2-5 массе скленного круга. Режим сушки тот же, что и для способа 02 Общепринятым способом до размера зерен 15-20 мм Общепринятый Выполняется общепринятым способом при температуре 400- 500 "С в вентилируемой камере Общепринятый То же Верстак, печь нагревательная Дробильные установки .Мельницы или размольные установки Нагревательная печь Магнитный или центробежный сепаратор Механические сита Плита, оправки центрующие, линейка, груз кольцевой, гладилка, кисть, кювета Шары или болты, линейка, комплект сит по ГОСТу, лопата Шары, комплект сит по ГОСТу, совок, комплект емкостей Поддон, приборы для измерения температуры, клещи Поддон, комплект совок, емкое- Поддон, комплект сит, совок, комплект емкостей  ские свойства поверхностного слоя (твердость, износостойкость, жаростойкость и т. д.) как быстрорежущей, так и других инструментальных сталей. Заключается влегированнн поверхностного слоя металла изделия (катода) материалом электрода (анода) при искровом разряде в воздушной среде (рис. 42). РИс. 42Г Принципиальная электрическая схема устройства для электроискровой обработки: ЭА - электрод-анод; ДК - деталь-катод на контактной пластине; / - графитовая пластинка; 2 -упрочняющий электрод; 3 - упрочняемая поверхность; 4 - корпус инструмента В результате химических реакций легирующего металла с диссоциированным атомарным азотом и углеродом воздуха, а также с материалом детали в поверхностных слоях образуются закалочные структуры и сложные химические соединения (высокодисперсные нитриды, карбонитриды и карбиды), возникает диффузионный износостойкий упрочненный слой, обладающий высокой твердостью и износостойкостью. Микротвердость слоя, измеренная методом Виккерса иа приборе ПМГ-3, составляет 1000-1400 кг/мм и зависит от материала электрода. Общий упрочненный слой, возникающий в результате электроискрового упрочнения, состоит из верхнего белого нетравящегося слоя и нижнего переходного диффузионного слоя с переменной концентрацией легирующих примесей и карбидов, с сильно измененной исходной структурой, постепеиио переходящей в структуру основного металла. В большинстве случаев нижний слон по глубине несколько больше верхнего. В связи с наличием диффузионного слоя в структуре упрочненного металла возможно многослойное упрочнение, в том числе с образованием разнолегированных слоев. Применение последующего воздействия лазерным излучением улучшает свойства упрочненной поверхности, легированной электроискровым методом, снижает степень ее шероховатости. Рекомендуемая номенклатура инструментов и технологической оснастки, подлежащих электроискровому упрочнению: Наименование Типовые марки сталей Резцы, сверла диаметром выше 5 мм, зенкеры, развертки, фрезы, протяжки Штампы для холодной и горячей штамповки, гибочные, вытяжные Подающие и зажимные цанги, оправки, вкладыши, кондукторные втулки, втулки направляющих колонок Процесс целесообразен для указанных Наименование технологической оснастки Сталь PI8, Р9, Р6М5, Р18Ф2, Р18К5Ф2, Р9К5, Р9К10, Р10К5Ф5 У8, УЮ, У12, ХВГ, 5ХНМ, 5ХВ2С, Х12Ф1, XI2M, ХВ5 Сталь 65Г, 60Г, 60С2А ниже рабочих поверхностей: Упрочняемая поверхность Резцы: проходные, подрезные, отрезные, расточные, строгальные и др. фасонные Сверла спиральные, пластинчатые, кольцевые, трубчатые и др. Зенкеры Фрезы с зубьями: простыми затылованными Круглые протяжки Зубонарезные долбяки Штампы (матрицы, пуансоны, ножи, клейма и др.) Задняя и передняя грани, главная режущая кромка, радиус закругления, переходные н вспомогательные кромки Передняя грань Задняя грань и перемычка, переходные уголки на передней грани Задняя грань и заборная часть Задняя грань Передняя грань Задняя поверхность на режущих зубцах Передняя грань Рабочие грани Инструмент, подлежащий последующим переточкам по задним поверхностям (резцы токарные и фасонные, сверла, фрезы шпоночные и концевые и т. д.), подвергают упрочнению после каждой переточки. Вспомогательный и штамповый инструмент, изготовленный из инструментальных и конструкционных сталей, упрочняют после окончательной подготовки к эксплуата--ции. В цангах и вкладышах к цангам упрочняют поверхности рабочих отверстий на длине не менее 30 мм от торца; в направляющих для шпонбчных про-: тяжек - опорную поверхность направляющего паза по ширине и длиие-в копирах гидрокопировальных станков - обкатываемую поверхность ко* пира; в упорных центрах н полуцентрах - центры упорные с конусом Морэ № 3-6 после шлифования рабочего конуса и последующих перешлифово! поверхность рабочего конуса на /3 длины образующей от вершины конуса»- После упрочнения поверхность рабочего конуса подлежит доводочному шля- фованию припуска в пределах 0,01-0,015 мм. В матрицах и пуансонах раз- ; делительных и формоизменяющих штампов упрочняют рабочие поверхности, матриц и пуансонов, по которым в процессе эксплуатации происходит нан- матр1 . больший износ. Технологические рекомендации для выполнения электроискового упрочнен ния. Детали, инструменты и технологическую оснастку, подвергаемы* электроискровому упрочнению, предварительно подготавливают: затача- вают режущий инструмент, удаляют грязь, пыль, ржавчину и заусенцы с упрочняемых поверхностей и кромок деталей. Параметр шероховатости упрочняемой поверхности Rz не должен быть выше 80 мкм. Перед началом работы вибратор и аппарат регулируют в соответствии с принятыми режимами обработки. После включения аппарата электроды вводят в соприкосновение друг с другом и затем перемещают упрочняющий электрод относительно упрочняемой поверхности, поддерживая постоянное давление на вибратор Перемещение электрода по обрабатываемой поверхности следует выполнять движениями по небольшому кругу, с одновременным продвижением в сторону, либо зигзагом, с небольшой амплитудой и продвижением в сторону. При выполнении операции электроискрового упрочнения следует как можно реже отрывать упрочняющий электрод и прерывать плавное его перемещение вдоль упрочняемой поверхности. Отрыв электрода вызывает разряд конденсатора контура. Если упрочняющий эгектрод был отведен от упрочняемой поверхности на некоторое расстояние, а затем вновь приближен к ией, то первый разряд между вновь сближенными электродами возникает в ионизированном воздухе при разности потенциалов, близкой к напряжению источника питания зарядного контура. Такой разряд может вызвать значительную эрозию поверхности упрочняемого нзделня нли даже прижог на ней. При упрочнении режущего инструмента, изготовленного нз быстрорежущей стали или ее заменителей, можно допустить на смежной грани наличие первого нз цветов побежалости - светло-желтого. При электроискровом упрочнении инструмента и штампов, изготовленных из углеродистой стали, режимы и технология упрочнения должны обеспечивать полное отсутствие цветов побежалости на смежных гранях. Смазывание упрочняемых поверхностей маслом снижает чистоту обработки. Искровой разряд в жидкой среде приводит к увеличению выброса металла с поверхности электродов, а тепловое воздействие не успевает распространяться на большую глубину, вследствие чего толщина упрочненного слоя не увеличивается. Шероховатость и сплошность нанесенного покрытия зависят от степени шероховатости исходной поверхности; при этом чем ниже шероховатость, тем выше качество поверхности с нанесенным покрытием. После упрочнения инструмента рекомендуется выглаживать его поверхность алмазными кругами либо наждачной бумагой. Вместо алмазного выглаживания можно применять доводку поверхности электродом из электоо-графнта ЭГ-4. В точном инструменте достаточно упрочнить только передние поверхности вдоль режущей кромки н ленточки. Упрочнение металлорежущего инструмента следует начинать по передним поверхностям режущей кромки и ленточки, а затем - по задним поверхностям, чем обеспечивают качественное покрытие и уменьшают опасность возникновения коротких замыканий. Для механической обработки деталей, не требующих высокой чистоты и точности, упрочнение инструмента можно производить на высокопроизводительных грубых режимах обработки. Эле.ктроис-кровому упрочнению подвергают поверхность инструмента шириной около 3 мм (для штампов - более 5 мм). Чтобы не повредить режущие кромки упрочняемого инструмента и штампов, рекомендуется специально защищать режущую кромку графитовой пластинкой, прижимаемой к смежной поверхности технологической оснастки. Рекомендации по выбору режима электроискрового упрочнения приведены в табл. 156. Электроискровое упрочнение проводят на мягких, средних и жестких режимах по току в сети и напряжению на электродах. Мягкие режимы обеспечивают получение тонкого мелкодисперсного плотного слоя упрочняющего металла. Для образования упрочненного слоя при работе на мягких режимах требуется больше времени, чем при использовании Жестких режимов. Жесткие режимы позволяют получить более толстые слои и мелкодисперсность. Электроискровое упрочнение осуществляется вибрирующим электродом Вручную. Основным недостатком ручного упрочнения является иеустойчн» вость и зависимость результатов упрочнения от квалификации и навыков рабочего. Кроме того, ручная работа малопроизводительна. 0 ... 242526272829 |