| |

|

НПО Системы Безопасности (499)340-94-73 График работы: ПН-ПТ: 10:00-19:00 СБ-ВС: выходной  |

Главная » Периодика » Безопасность 0 ... 6789101112 ... 29 Обрезные и вырубные штампы из сталей УЮ, Х12М, Х12МФ и др.....................ОЗШ-3 Штампы и вальцы с температурой рабочей поверхности до 700-750 °С (штамповка и вальцовка инструментальных и жаропрочных сталей).............0311-1 Режущий инструмент и штампы, работающие при температуре 800-850 °С.................0311-5 Состав некоторых марок порошковых проволок и назначение их при наплавке под флюсом и в среде углекислого газа указаны в табл 49. Для наплавки углеродистых и низколегированных сталей применяют высокомарганцовистые флюсы марок АСЦ-45, АН-3, АСЦ-45-М, АН-348 и др. Химический состав и размер зерен высокомарганцовистых флюсов приведены в табл. 50. При 56. Свиицовые« эквиваленты безопасности труда при работе с рентгеновскими лучами 55. Характеристика чувствительности методов лучевого контроля сплошности металлов

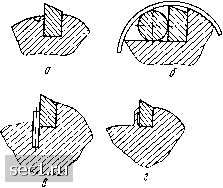

наплавке средне и высоколегированных сталей применяют низкокремнистые флюсы марок АН-22, АН-26, АН-10. 48-ОФ-10 и др. Химический состав низкокремнистых флюсов приведен. в табл. 51. Керамические флюсы КС-Х12Т и КС-Х12М ; предназначены для на-, плавки штампов, ножей-гильотинных ножниц, резьбонакатных роли- ков, накатных плашек и другой технологической оснастки для холодной обработки металлов давлением. Флюс КС-ЗХ2ВФ применяют для наплавки штампов горячей . штамповки металла, флюс КС-Х14Р - для наплавки, деталей, работающих в условиях абразивного износа. Химический состав керамических флюсов серии КС приведен в табл. 52, флюсов для электрошлаковой наплавки - в табл. 53, легирующих керамических флюсов и легирующих паст, применяемых при наплавке режущего инструмента - в табл. 54. При выборе конкретной марки флюса из перечисленных в каждой группе руководствуются необходимостью образования наплавленного слоя с заданным химическим составом. При наплавке инструментов можно использовать любой из указанных защитных газов независимо от вида инструмента и марки материала, из которого он изготовлен. Однако при возможности выбора предпочтение следует отдавать маркам, в состав которых входит наибольшее количество инертных газов. При наплавке также может быть использован углекислый газ (СО»), имеющий при О °С и 760 мм рт. ст. плотность по отношению к воздуху 1,524 и удельный вес 1,98 г/л. МЕТОДЫ КОНТРОЛЯ КАЧЕСТВА НАПЛАВЛЕННЫХ ДЕТАЛЕЙ Все наплавленные детали подвергают внешнему осмотру при хорошем освещении с применением лупы 20-кратного увеличения. Браковочными признаками служат непровары, отслоения, трещины, поры и раковины, рас-, положенные на режущих (формующих) кромках и плоскостях. Для контро ля качества наплавкн используют люминесцентный, магнитный, рентгеиоВ, ский. гаммаграфнческнй и ультразвуковой методы контроля. При люминесцентном методе контроля качества наплавки деталь погружают в люминофор на несколько минут или наносят на нее люминесцентную жидкость. Остатки люминофора смывают водой, затем поверхность детали просушивают теплым воздухом и посыпают тонким порошком окиси магния, углекислого магния, талька или силикагеля. Порошок пропитывается оставшимся в трещинах н порах люминофором, остатки порошка удаляют струей воздуха. Подготовленную таким образом деталь облучают в затемненном помещении ультрафиолетовыми лучами, под действием которых люминофор светится. Люминесцентным методом можно выявить поверхностные трещины шириной не менее 0,01 и глубиной не менее 0,02 мм. Достоинством люминесцентного метода является высокая чувствительность, простота аппаратуры и малая стоимость. Схема контроля качества наплавки люминесцентным методом приведена на рис. 19. Магнитный метод контроля основан на явлении рассеяния магнитного потока в зоне нарушения сплошности или однородности металла. Если наплавленный металл однороден, то магнитный поток распределяется в нем равномерно, без ] искажений. При наличии неоднородных включений с другой магнитной проницаемостью или нарушении сплошности магнитный поток иска- /-жается. Искажение вызывает появление мест- Рис. 19. Схема контроля качества наплавки люминесцентным методом: / - ртутно-кварцевая лампа; 2 - светофильтр; 3 - наплавленный металл; 4 - деталь ных магнитных потоков рассеяния, которые располагаются над дефектами, что и обнаруживается визуально с помощью порошка карбинольного железа. Для контроля качества наплавленного слоя магнитным методом используют также и магнитные дефектоскопы. Рентгеновский, гаммаграфический и ультразвуковой методы контроля основаны на явлении рассеяния или отклонения пучка направленных рентгеновских лучей, гамма-лучей или ультразвуковых волн при прохождении ими зоны неоднородного или несплошного материала. Для осуществления контроля качества наплавленного металла с помощью этих методов требуется специальная аппаратура. Чувствительность методов в зависимости от толщины контролируемого изделия указаны в табл. 55. Для обеспече1{ия безопасности при использовании рентгеновских установок должна применяться защита со свинцовыми эквивалентами, приведенными в табл. 56. ПАЙКА И СКЛЕИВАНИЕ ИНСТРУМЕНТАЛЬНЫХ МАТЕРИАЛОВ ПОДГОТОВКА ПОВЕРХНОСТЕЙ К ПАЙКЕ Перед пайкой поверхности пластины н-паза в корпусе инструмента следует очистить от окалины, окислов, выступающих заусенцев, остатков припоя и ранее напаянных пластин (при восстановлении инструмента), различных загрязнений, масел и ржавчины. Необходимо также проверить соответствие размеров и форм опорных и боковых поверхностей пластин и гтазов в корпусах инструментов. Для удаления окисных пленок, загрязнении и устранения короблений перед пайкой шлифуют опорные поверхности пластинок твердого сплава. Для закрепления пластин при шлифовании используют различные приспособления - индивидуальные и многоместные так ®"Рз™РЫ с ограничительными окнами, упорки и др. Применяют кже специальные технологические методы: примораживание или вакууми-рование (после соответствующей модернизации оборудования), приклеива- е или припаивание пластин мягкими припоями (предварительно омеднен- nrL"" промежуточным плоскопараллельным листам из малоуглеродистой стали. Опорные поверхности пластинок можно очищать путем химико-механв- ческого алмазного шлифования в растворе сернокислой меди (медного купо- * роса) иа спецнальном станке либо на вертикально-сверлильном стайке алмаз-; иым чашечным кругом. При этом пластины твердого сплава устанавливают!; в тонком диске (сепараторе) с окнами, форма которых соответствует форме пластин. СБОРКА ИНСТРУМЕНТОВ ПОД ПАЙКУ Пайку твердосплавного инструмента осуществляют с использованием компеисациоииых прокладок или без иих. Прокладки выполняют из малоуглеродистой стали в форме пластин или сеток. В результате применения компеисациоииых прокладок уменьшаются внутренние напряжения в паяном соединении и в прилегающих к нему зонах твердосплавной пластины и корпуса ииструмеита вследствие выравнивания скоростей объемного и линейного расширения металлов в этих зонах. Рис. 20. Способы крепления пластин твердого сплава в корпусах инструментов перед пайкой: а - кериеипе; б - обвязка асбестовым шнуром; в - технологический штифт; г - технологическая стенка; д - открытый паз; е - закрытый паз  При примеиеиии компеисациоииых прокладок сборку инструмента пере пайкой осуществляют в такой последовательности: покрывают поверхности паза тонким слоем флюса; укладывают в паз компеисациоииую прокладку;! покрывают поверхность прокладки флюсом; устанавливают полоску припоя и пластинку твердого сплава; покрывают поверхность пластинки твердого, сплава сверху флюсом. Для пайки многолезвийного ииструмеита производят сборку каждог зуба, обеспечивая жесткое закрепление пластинок. Пластинки твердогЙ!* сплава в корпусах многолезвийного инструмента закрепляют кериеиием,у обвязкой асбестовым шнуром, технологическим штифтом, либо прижимаю* технологической стенкой - тонкой (0,3-0,6 мм) перемычкой, оставляемо*! иа корпусе ииструмеита при образовании в ием гнезда под пластину (рис. 20). - Кроме указанных способов, пластины из быстрорежущей стали можнв укреплять для припаиваиия, запрессовывая их в пазы корпуса инструмент по посадке щ (7-го квалитета точности ПрЬ). При этом способе припс запрессовывают или зачекаиивают так, чтобы ои располагался в продолже иии паза (иад пластиной). ПАЙКА ИНСТРУМЕНТОВ С ПЛАСТИНАМИ ИЗ БЫСТРОРЕЖУЩИХ СТАЛЕЙ Пайку инструментов, оснащаемых пластинами из быстрорежущих м лей, осуществляют тугоплавкими припоями с температурой плавления, бли кой к температуре закалки быстрорежущих сталей, тугоплавкими припояМ" на основе ферросплавов, припоями с температурой плавления не йыше 640 °С, высокотемпературной коитактио-реактивиой пайкой с использованием компенсациоииой стальной борироваииой пластины. Пайку первым способом используют для изготовления различных инструментов (одиолезвийиых и многолезвийных). При этом нагрев инструмента в процессе пайки выполняют в соляных ваииах. В тех случаях, когда специальных припоев или соляных ваин иет, первый способ заменяют вторым. Третий способ применяют для напайки закаленных пластин из быстрорежущих сталей. Четвертым способом пользуются при изготовлении особо-сложного многолезвийного инструмента. ПАЙКА С ИСПОЛЬЗОВАНИЕМ НАГРЕВА В СОЛЯНЫХ ВАННАХ Пайка производится одновремеиио с изотермической закалкой быстрорежущих сталей в соляных ваииах и осуществляется тугоплавкими самофлюсующимися припоями ГФК или припоем 6ММ, применяемыми в виде пластинок, стружки или порошка. Химический состав и механические свойства припоев ГКФ и 6ММ приведены в табл. 57. Пайку с изотермической закалкой в соляных ваииах ведут со ступенчатым нагревом (в две или три ступени). Предварительно собранный инструмент устанавливают в приспособление, подсушивают у борта ваииы, затем погружают в соляную ваину с температурой расплава солей 820-840 °С для предварительного подогрева в течение 2-3 мин. Во избежание возможной деформации ииструмеита крупных размеров (диаметром более 180 мм) его предварительно подогревают до температуры 500 °С в электрической камерной печи. Инструмент, подогретый до температуры 820-840 °С, переносят в хорошо раскислеииую хлоро-бариевую соляную ваниу с температурой расплава солей 1190-1250 °С, где происходит расплавление припоя и осуществляется пайка с одиовремеииым нагревом быстрорежущей пластины под закалку. При пайке инструмента с пластинами, закрепленными в открытых пазах корпуса, его размещают над ваииой так, чтобы уровень расплава солей находился ниже торцевой поверхности ииструмеита на 3-5 мм, нагревают в течение 1-2 мин, затем полностью окунают в расплав, нагревают до температуры, прн которой припой расплавляется и заполняет зазоры, образуя паяное соединение. Время выдержки в ваиие зависит от марки быстрорежущей стали и кснтролируется путем закалки контрольных образцов. Режимы нагрева под пайку и последующую термообработку некоторых быстрорежущих сталей приведены в табл. 58. Для -повышения износостойкости быстрорежущих пластин в процессе пайки и закалки применяют метод «удара холодом». При этом методе напаянный ннструмеит, нагретый до температуры закалки быстрорежущей стали, .Хшиический состав и механические свойства тугоплавких припоев ГФК

58. Режимы закалки и отпуска при пайке инструментов с пластинами из быстрорежуией стали

из которой изготовлена пластина, охлаждают путем окунания в жидкий азот с небольшой (10-15 мин) выдержкой в нем после выравнивания температуры. Метод «удара холодом» используется в целях повышения стойкости и при прочих видах термообработки, а также при пайке инструментов. После полной термообработки и охлаждения инструмент промывают: в горячей воде до полного удаления остатков солей и затем просушивают на воздухе. ПАЙКА ТУГОПЛАВКИМИ ПРИПОЯМИ НА ОСНОВЕ ФЕРРОСПЛАВОВ Пайку осуществляют с использованием нагрева в камерных газовы1 печах или на установках ТВЧ. Состав сварочных порошков, используемых} в качестве тугоплавких припоев, приведен в табл. 59 (температура плавлениЛ порошков 900-1100 °С). Перед началом процесса пайки в паз корпуса инстру-1 мента насыпают порошок слоем толщиной 2-3 мм, укладывают пластину из быстрорежущей стали и сверху засыпают обезвоженную буру, СобранныВ таким образом инструмент предварительно подогревают до 800-850 (у края пода печи), после чего передвигают в печь для окончательного нагре . ва под пайку (закалку). Ориентировочный режим пайки указан в табл. 60. 59. Составы ферросплавных сварочных порошков для пайки пластин из быстрорежущей стали, % по массе

60. Режимы иагрева для пайки быстрорежущей стали сварочными порошкам на основе ферросплавов Сталь Нагрев, "С предварительный окончательный Время выдержки, «ив Р6М5 Р6М5К5 Р9М4К8 Р12Ф2МЗК8 800-850 800-850 800-850 800-850 1210-1230 1225-1235 1225-1235 1240-1250 10-15 10-15 10-15 10-15 После расплавления сварочного порошка инструмент вынимают из зоны иагрева, поправляют пластину в пазе державки и прижимают ее для удаления шлаков и излишков припоя. Затем инструмент охлаждают для закалки одним из описанных выше способов. ПАЙКА ТЕРМИЧЕСКИ ОБРАБОТАННЫХ ПЛАСТИН Пайку термически обработанных пластин из быстрорежущих сталей выполияют на установках ТВЧ при температуре отпуска быстрорежущей стали припоями, составы которых ггриведены в табл. 61, с использованием флюсов (табл. 62). Ориентировочная норма расхода припоя 0,2-0,3 г/см, флюс-са - 0,1-0,15 г/см. Для пайки используют рамно-петлевые индукторы. Нагрев пластин из быстрорежущей стали следует производить за счет теплоотдачи нагретой державки. При пайке многолезвийного инструмента среднего и крупного размеров выполняют нагрев основания каждого зуба в отдельности, поочередно. 61. Химический состав и свойства припоев для пайки термически обработанных пластин из быстрорежущей стали

62. Химический состав и технические характеристики флюсов для пайки термически обработанных пластин из быстрорежущей стали

КОНТАКТНО-РЕАКТИВНАЯ ПАЙКА Пайку производят с использованием компенсационной борированной Стальной пластинки. Роль припоянри этом способе пайки выполняет жидкая фаза боридной эвтектики, образующаяся в" результате термодиффузионной реакции бора с железом. Для изготовления борированных прокладок применяют холоднотянутую ленту или листы из стали 08пс, 08кп, 08сп толщи-иои 0,5-0,7 мм. Для борировання ленты или полос сухим способом в порош-е карбида бора их очищают от масла и грязи; укладывают в контейнер пересыпают порошком карбида бора слоем толщиной в 5-7 мм. Кои-""Р закрывают крышкой и герметизируют силикатом натрия (силикат - Ь1ба). Затем контейнер нагревают в течение 0,5-1 ч до температуры бори-Р вания (920-930 °С) и выдерживают при этой температуре в течение 7 ч, еле чего охлаждают на воздухе и выгружают. Борированные ленты (поло-или°" OJ неспекшихся частиц порошка бора металлической щеткой ич (./""РУЙиой очисткой и разрезают по размеру соединяемых пластин скопе стали. Глубину борированного слоя проверяют на микро- коне миМ-7. 1 лубииа слоя должна быть в пределах 80-100 мкм. 0 ... 6789101112 ... 29 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||