| |

|

НПО Системы Безопасности (499)340-94-73 График работы: ПН-ПТ: 10:00-19:00 СБ-ВС: выходной  |

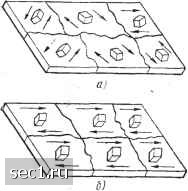

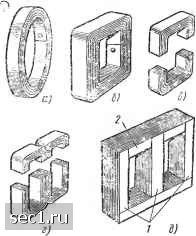

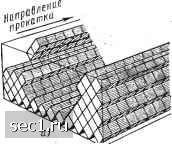

Главная » Периодика » Безопасность 0 ... 38394041424344 ... 115  Как отмечалось, электротехнические стали, особенно с большим содержанием кремния, обладают большой хрупкостью, поэтому долгое время при их изготовлении применяли горячую прокатку. Применение холодной прокатки считалось нерентабельным. В 1935 г. Госс обнаружил высокие магнитные свойства у холоднокатаной электротехнической стали вдоль направления прокатки. Во всех других направлениях свойства оказались хуже, т. е. такая сталь обладала магнитной текстурой и являлась магнитноанизотропной. Существенно улучшились механические свойства: качество поверхности листа, волнистость и штампуемость. Высокие свойства холоднокатаных сталей и их магнитная анизотропия объясняются образованием в процессе прокатки и отжига кристаллографической текстуры. Элементарная ячейка железо-кремнистого сплава представляет собой объемноцентрированный куб, для которого направлениями легкого намагничивания являк)тся его ребра, а направлению самого трудного намагничивания соответствуют пространственные диагонали. При отсутствии текстуры имеет место хаотическое расположение жристаллов. Вследствие этого материал приобретает изотропные свойства со статически постоянной средней намагниченностью по любому направлению. При холодной прокатке зерна в кристаллографическом отношении получают преимущественную ориентацию, которую называют текстурой прокатки*. Степень текстуры зависит от температуры прокатки, степени обжатия и толщины листа. Однако деформация в холодном состоянии приводит к появлению больших внутренних напряжений и, следовательно, к росту коэрцитивной силы. Эти напряжения можно снять отжигом. При нагреве холоднокатаной стали до температуры свыше 900° С наблюдается рекристаллизация, сопровождающаяся бурным ростом кристаллов и одновременной ориентацией их вдоль направления легкого намагничивания. В результате ребра кубов оказываются расположенными параллельно направлению прокатки, а плоскости ромбических додекаэдров - параллельно плоскости прокатки (рис. 2.3). Такую текстуру называют ребровой текстурой рекристаллизации. Ее интенсивность достигает 80- 50%. Рис. 2.3. Схематическое изображе-яие расположения кристаллов относительно направления прокатки: а - горячекатаная - сталь; б - холоднокатаная сталь с ребровой текстурой ..* Незначительное упорядочение кристаллитов и связанная с этим анизотропия свойств наблюдаются и при горячей прокатке. Технологический процесс производства стали с ребровой текстурой весьма сложен и включает горячую и холодную прокатки, промежуточный отжиг, холодную прокатку и окончательный отжиг при высокой температуре (1100-1500°Х). В результате усложнения технологического процесса текстуро-ванная сталь дороже горячекатаной стали того же состава при одинаковой толщине ленты. Однако увеличение стоимости окупается уменьшением потерь (приблизительно в 2 раза), высоким качеством поверхности листа и хорошей штампуемостью. Использование сталей, обладающих магнитной анизотропией, требует такой конструкции маг-нитопровода, при которой магнитный поток проходит только в направлении наилучших свойств, т. е. в направлении прокатки. Самые плохие магнитные свойства наблюдаются под углом 55° к направлению прокатки. Выполнение поставленного условия возможно, если применять ленточные сердечники и сердечники, у которых стержни изготовлены из текстурованных, а ярмо - из горячекатаных сталей. Схематическое изображение различных магнитопроводов представлено на рис. 2U. Для магнитопроводов электрических машин с круговой формой статора и ротора вьшолнить требование параллельности направлений намагничивания и прокатки значительно труднее. Наиболее рациональным решением в этом случае является применение малотекстурованных сталей, которые по сравнению с горячекатаными обладают несколько повышенными магнитными свойствами и хорошими механическими качествами, присущими холоднокатаным сталям, что обеспечивает высокий коэффициент заполнения при незначительной магнитной анизотропии. Представляют большой интерес работы по получению электротехнических сталей не с ребровой, ас кубической тексту-р о й. Из рис. 2.5 видно, что"в случае кубической текстуры наилучшие магнитные свойства обеспечиваются при прохождении магнитного потока в трех направлениях: вдоль, поперек и перпендикулярно прокатке, а направление самого трудного намагничивания (по пространственным диагоналям) вообще не существует в плоскости намагничивания. В настоящее время освоено промышленное про-  Рис. 2.4. Схематическое изображение магнитопроводов трансформаторов из текстурованных материалов: с, б - сплошные ленточные сердечники; в, г - разрезные ленточные сердечники д - сборный комбинированный магни-топровод; 1 - стержни нз текстурован-ного материала; 2 --из горячекатаной изотропной стали изводство лент электротехнической стали с кубической текстурой и плоскостной кубической текстурой, обладающих низкими удельными потерями вдоль и поперек направления прокатки или в любом направлении плоскости ленты. Промышленность выпускает следуюшие виды электротехнической стали: холоднокатаную анизотропную тонколистовую (ГОСТ 21427.1-75), холоднокатаную изотропную тонколистовую (ГОСТ 21427.2-75), горячекатаную тонколистовую (ГОСТ 21427.3-75), ленту холоднокатаную анизотропную (ГОСТ 21427.4-78).   Рис. 2.5. Схематическое изображение расположения кристаллов относительно направления прокатки: о. - для материала с ребровой текстурой; б - для материала с кубической текстурой Марки стали обозначают четырьмя цифрами, из которых первые три означают тип стали, а четвертая - порядковый номер типа стали. Первая цифра означает класс по структурному состоянию и виду прокатки: 1 - горячекатаная изотропная, 2 - холоднокатаная изотропная, 3 - холоднокатаная анизотропная с ребровой текстурой; вторая цифра - содержание кремния в весовых процентах: классы О, 1, 2, 3, 4, 5 с содержанием кремния от 0,4% для класса О до 3,8-4,8% для класса 5; третья цифра - группу по основной нормируемой характеристике: О - удельные потери при магнитной индукции 1,7 Тл и частоте 50 Гц {Р 1,7/50), 1 -удельные потери при магнитной индукции 1,5 Тл и частоте 50 Гц (Р 1,5/50), 2 - удельные потери при магнитной индукции 1,0 Тл и частоте 400 Гц (Р 1,0/400), 6 - магнитная индукция в слабых магнитных полях при напряженности поля 0,4 А/м {В 0,4), 7 - магнитная индукция в средних магнитных полях при напряженности поля 10 А/м {В 10). В последнее время разработаны специальные электротехнические стали с низкими удельными потерями на перемагничивание при повышенных частотах (до 20 кГц), обеспечивающие к тому же возможность изготовления высококачественных магнитопроводов сложной конфигурации. Свойства сталей, предназначенных для работы в средних и сильных магнитных полях при частоте 50 Гц. Эта группа сталей являет- 0 ... 38394041424344 ... 115 |