| |

|

НПО Системы Безопасности (499)340-94-73 График работы: ПН-ПТ: 10:00-19:00 СБ-ВС: выходной  |

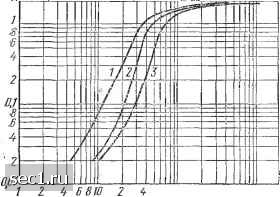

Главная » Периодика » Безопасность 0 ... 40414243444546 ... 115 р,Вт/кг 0.5 10 1,5 В,ТЛ При изменении угла между направлениями прокатки и магнитного потока удельные потери возрастают, достигая максимума при 55°. Зависимость удельных потерь от частоты определяется соотношением составляющих полных потерь. Потери на гистерезис. пропорциональны частоте, потери на вихревые токи - квадрату частоты, дополнительные потери - частоте в степени, болыаей 1 и меньшей 2. Значит, чем болыае доля потерь на гистерезис, тем закон изменения удельных потерь от частоты ближе к линейному, чем болыае доля потерь на вихревые токи, тем он ближе к квадратичному. Например, при изменении частоты в четыре раза (от 15 до 60 Гц) для горячекатаных слаболегированных сталей (Si<l,8%) удельные потери возрастают в 5 раз, для анизотропных (текстурованных) - в 8 раз. Свойства сталей, предназначенных для работы в средних полях при повышенной частоте. Эта группа сталей появилась в связи с широким использованием в технике повышенной частоты (400 Гц - 20 кГц). С ростом частоты увеличивается влияние вихревых токов на процессы перемагни-вихревые токи были меньше, применяют специальные высоколегированные электротехнические стали (Si = 3-=-3,5%) в виде тонких листов и лент, обладающие большим удельным сопротивлением. Толщину проката выбирают в зависимости от значения рабочей частоты. Для частоты 400 Гц рекомендуется применять ленты толщиной около 0,15 мм. При частотах 400-1000 Гц выбирают более тонкие ленты (0,08 мм), при 1000- 3000 Гц применяют ленты толщиной 0,05 мм. Очень тонкие ленты 0,03; 0,02 и 0,01 мм целесообразно использовать при частотах свыше 3000 Гц. В тонких лентах холоднокатаной стали потери на гистерезис могут возрасти по сравнению с потерями в миллиметровом прокате. Чтобы устранить этот эффект при производстве специальных электротехнических сталей, работающих в повышенном частотном диапазоне, создают специальную структуру и текстуру. Электромагнитные свойства сталей, предназначенных для работы в средних полях при повышенной частоте, приведены в табл. 2.4. Тончайшая анизотропная лента, поставляемая в отожженном и нагарто-ванном состояниях, обладает кристаллографической текстурой высокой степени совершенства с осью легкого намагничивания вдоль направления проката. Эта сталь имеет очень высокую индукцию при техническом насыщении {Bs2,\ Тл) « малые удельные потери. Кривая намагничивания в зависимости от частоты для стали марки 3424 приведена на рис. 2.11. Изменение удельных потерь от Рис. 2.10 Зависимость удельных потерь от магнитной индукции для текстурованных "/т""" сталей с d=0,35 мм: чивания. Чтобы j -Э41Й; г -3412: 3-3411 Таблица 2.4. Электромагнитные свойства некоторых марок электротехнической стали, предназначенной для работы в средних полях при частоте 400 Гц (ГОСТ 21427.3-75 и ГОСТ 21427.4-78) Тонколистовая горячекатаная изотропная сталь

Тончайшая лента холоднокатаная анизотропная

магнитной индукции в диапазоне частот для этой стали показано на рис. 2.12. Дополнительное легирование электротехнической стали (2,8<: <Si<4%) алюминием (0,2-0,4%) или молибденом (0,2-0,5%) позволило получить тонкие изотропные ленты, у которых практически одинаковые механические и магнитные свойства в продольном и поперечном направлениях прокатки. Отечественной промышленностью выпускается сталь марок 2421 (ТУ 14-1-3022-80) и ЗСЮ толщиной 0,1-0,2 мм, которую можно использовать при частотах 400-20 ООО Гц. В последнее время разработаны стали с кубической и плоскостной кубической текстурой, обладающие низкими удельными потерями вдоль и поперек направления прокатки Р 1,5/40015 Вт/кг или в любом направлении плоскости ленты Р 1,5/40017 Вт/кг и высокой индукцией насыщения (5s>l,8 Тл). Гакие свойства обеспечены за счет легирования никелем и фосфором стали с содержанием кремния 2,8-3,2% и применением специальной технологии их производства. Р,Вг1кг  6 8100 2 k е 81000 с Н,А/м Рис. 2.11. Кривые намагничивания стали марки 3424 Б виде ленты толщиной 0,08 мм для частот: / - 400 Гц; 2 - 1000 Гц; 3 - 3000 Гц  Б81 Z . влл Рис. 2.12. Зависимо1;1ь удельных потерь от магнитной индукции для стали марки 3424 в виде ленты толщиной 0,08 мм при частоте: / - 400 Гц; 2 - 1000 Гц; 3 -3000 Гц Свойства сталей, предназначенных для работы в слабых 0,2-- 0,6 А/м или в средних 3-1000 А/м полях. Электромагнитные свойства некоторых марок этих материалов приведены в табл. 2.5. Главными требованиями к этим материалам являются высокие значения магнитной проницаемости в слабых и средних полях. Удельные потери не имеют существенного значения, поэтому они не нормируются. Высокие магнитные свойства в средних и особенно в слабых полях обеспечиваются в результате очистки металла от примесей и снятия внутренних напряжений, а у текстурованных сталей - дополнительно высокой степенью текстуровки. Для материала, полученного от завода-изготовителя, дальнейшего улучшения свойств можно достигнуть путем проведения дополнительного отжига после механической обработки деталей. Характер и режим отжига существенно влияют на магнитные свойства. Для сталей этой группы свойственна большая степень анизотропии магнитной индукции. В горячекатаных сталях она достига- 0 ... 40414243444546 ... 115 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||