| |

|

НПО Системы Безопасности (499)340-94-73 График работы: ПН-ПТ: 10:00-19:00 СБ-ВС: выходной  |

Главная » Периодика » Безопасность 0 ... 60616263646566 ... 115 НЫХ параметров: В,, Не, у (наиболее существенно возрастает у)-Магнитная энергия магнитов повышается по сравнению с обычной кристаллизацией на 60-70%. Влияние макроструктуры в виде ориентированных столбчатых кристаллов на магнитную энергию объясняется главным образом тем, что кристаллографическая текстура создается в направлении легкого намагничивания, а как показывают опыты, проведенные на монокристаллах, гистерезисная петля в этом направлении имеет наибольшие значения Вг и Яс. В табл. 2.19 приведены характеристики сплавов Fe-Ni-Al, а на

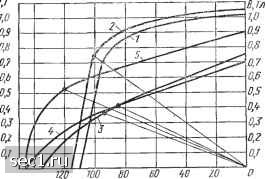

Рис. 2.42. Кривые размагничивания: 1 -I ЮН13ДК25БА; 2 -< ЮН14ДК2ББА; 3 - Ю15ДК25БА; 4 - ЮНДК31ТЗБА: 6 - ЮНДК34Т5; 6 - ЮНДЭ5Т5Б; 7 - ЮНДК35Т5 Рис. 2.43. Кривые размагничива..ия: /-. ЮНДК35Т5БА; 2 - ЮНДК35Т5АА; 3-ЮНДК38Т7; 4 - ЮНД.К40Т8; 5 - ЮНДК40Т8АА рис. 2.39-2.43 - кривые размагничивания материалов. Кривые размагничивания построены по предельно допустимым ГОСТ 17809-72 значениям магнитных параметров (отношение BjH в точке {ВН)гаах усреднено). Прямые на рис. 2.39-2.43 соединяют начало координат с точкой (ВЯ)шах-Вопросы технологии изготовления литых магнитов. Сплавы, применяемые для постоянных магнитов, относятся к прецизионным, т. е. таким, качество которых в большой степени зависит от соблюдения технологии. Даже небольшие отклонения в составе шихты, организации процесса литья и режима термической обработки приводят к браку. Резку шихтовых материалов для загрузки в тигель производят на пресс ножницах. Методы, связанные с нагревом (автоген или электрорезка), применять не рекомендуется. Все материалы перед загрузкой тщательно очищают от грязи, масла, окиси и т. п. В шихту может добавляться литейный возврат. Плавку производят обычно в высокочастотных индукционных печах, которые для получения высококачественного сплава обеспечивают необходимые условия: энергичное перемешивание металла, быстроту плавки (плавка в 3 кг осуществляется приблизительно за 5 мин; в 10 кг - за 25-30 мин; в lt)0 кг -за 45-60 мин), уменьшение насыщения газами. Последнее условие обеспечивается потому, что отношение поверхности ванны к массе плавки у высокочастотных печей по сравнению с другими печами наименьшее. Порядок плавки следующий. Вначале в ванну загружают и расплавляют железо, затем вводят никель, кобальт, медь и последним алюминий, который добавляют быстро, крупными кусками. Содержимое ванны перемешивают и выдерживают в течение 2-3 мин, затем очищают поверхность и ведут разливку. Тигель имеет поворотное устройство для разливки сплава в ковш или опоки. Качество сплава существенно зависит от его температуры при разливке, которая должна быть в пределах 1500-1550° С. Понижение температуры приводит к появлению сыпи и холодных спаев, а повышение увеличивает хрупкость. Разливку надо вести быстро, не допуская разрыва струи металла. Применяют разные формы литья магнитов: в землю и в сухие формы (наиболее распространенные), по выплавляемым моделям, в металлические формы, т. е. в кокиль. В большинстве случаев для получения оптимальных свойств магнит подвергают специальной термообработке, различной в зависимости от характера производства (массовое или мелкосерийное), а также от марки сплава и размеров магнита. Как указывалось, для образования магнитной текстуры материал подвергают термомагнитной обработке, которая состоит в том, что магнит, нагретый до температуры 1250-1300° С, остывает в магнитном поле не менее 160-200 кА/м до 600° С. При мелкосерийном производстве возможно остывание магнитов между полюсами электромагнита непосредственно после отливки, т. е. в опоках. Однако при этом электромагнит не может быть использован эффективно, так как между полюсами нельзя обычно поместить больше одной опоки. Преимущество метода заключается в том, что не требуется повторный нагрев магнита, т. е. исключается одна технологическая операция и, следовательно, обеспечивается экономия электроэнергии. Чаще применяют метод, при котором магниты вынимают из опок,, обрубают литники, обрабатывают на пескоструйном аппарате, нагревают до требуемой температуры и помещают в магнитное поле. В этом случае полезный зазор электромагнита может быть использован значительно эффективнее, чем при остывании в опоках. Скорость остывания в магнитном поле существенно влияет на магнитные свойства. Поэтому в зависимости от размеров и формы магнита экспериментально подбирают наивыгоднейшие условия охлаждения. В некоторых случаях при остывании магниты оставляют ткрытыми, а иногда их прикрывают асбестом или даже помещают в камеру, нагретую до 500-600 С. Обработанный указанным образом магнит приобретает магнитную текстуру. Для увеличения Не все магниты с магнитной текстурой подвергают отпуску, после чего размагничивают, а затем обрабатывают механически. Отметим некоторые особенности производства материалов с двойной (магнитной и кристаллической) текстурой. Кристаллическая текстура придается материалу в процессе особых условий охлаждения сплава, залитого в форму. Форму, выполненную, например, в виде кварцевой трубки, помещают в индукционную печь, внутрь которой вставлен нагреватель- графитовая трубка большего диаметра, чем кварцевая трубка. Нагреватель выполняет одновременно и роль электромагнитного экрана, предохраняя сплав от перемешивания токами высокой частоты, иначе было бы невозтиожно образование кристаллической текстуры. Форму располагают на холодильнике, который может представлять собой, например, медный пустотелый сосуд с водяным охлаждением. Для предохранения поверхности холодильника, соприкасающейся со сплавом, от разрушения на дно формы помещают пластинку из никеля. Чтобы не было выброса расплавленного металла через низ, форму обмазывают по наружным краям смесью кварцевого песка с жидким стеклом. Перед заливкой форму прогревают до 1400-1450°С, т. е. выше температуры затвердевания сплава, что исключает кристаллизацию с боковой поверхности. Температура расплавленного в другой индукционной печи и заливаемого через промежуточный ковш металла равна 1520-1560° С. Через несколько минут после заливки в месте соприкосновения с холодильником образуется твердый слой металла. Затем холодильник с формой начинают медленно (со скоростью, равной приблизительно 5 мм/мин) опускать. Полученная таким образом отливка имеет кристаллическую текстуру, направленную по продольной оси формы. Далее отливку обрабатывают, как и магниты с магнитной текстурой. Вместо кварцевой трубки можно применять формы, изготовленные методом литья по выплавляемым моделям. Данный способ позволяет получать образцы со столбчатой структурой на всю длину отливки, до 250-300 мм. Недостатками метода являются низкая производительность и относительная сложность, что препятствует его применению при массовом производстве. Способ образования кристаллической структуры при внепечной кристаллизации с односторонним металлическим холодильником в виде массивной медной плиты отличается простотой и высокой про изводительностью. Данный способ основан на применении многогнездовой формы с тонкими перемычками, обеспечивающими взаимный обогрев отливок в процессе кристаллизации. Указанную форму нагревают в камерной печи до температуры 1300-1350° С и перед 0 ... 60616263646566 ... 115 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||