| |

|

НПО Системы Безопасности (499)340-94-73 График работы: ПН-ПТ: 10:00-19:00 СБ-ВС: выходной  |

Главная » Периодика » Безопасность 0 ... 62636465666768 ... 115 мические, но магнитные свойства хуже. Наиболее часто применяемая технология изготовления металлопластических магнитов заключается в следующем. Порошок, полученный из литых заготовок сплавов Fe-Ni-Al или Fe-Ni-Al-Co, смешивают с твердым порошкообразным диэлектриком (иногда с жидким связующим компонентом), например с фе-нольной смолой, и прессуют под сравнительно невысоким давлением (около 5-10 МПа). Далее заготовки нагревают до 120- 180° С и выдерживают при этой температуре несколько часов для полимеризации связующего компонента. Полученные магниты имеют точные размеры, так как нагревание до невысокой температуры не вызывает деформаций и обеспечивает высокое качество поверхности. Механические свойства у металлопластических магнитов в несколько раз выше, чем у литых, а магнитные свойства значительно ниже: Яс меньше приблизительно на 10%, Вг - на 35-50%, ща - на 40-60%; коэффициент выпуклости кривой размагничивания также меньше, чем у литого материала. Пониженные магнитные свойства объясняются большим содержанием (до 30% по объему) неферромагнитного компонента. Снижение магнитных свойств у металлопластических магнитов до некоторой степени компенсируется уменьшением плотности до (5,0-5,6) 10 кг/м вместо (7,0-8,0) 10 кг/м у литых, поэтому разница в энергии при пересчете на единицу массы заметно уменьшается. Металлопластические магниты обладают большим удельным электрическим сопротивлением, что позволяет применять их в переменном магнитном поле. Оксидные магниты и магниты из микропорошков. Для изготовления оксидных магнитов используют главным образом феррит бария ВаО-бЕсгОз, феррит кобальта СоО ЕсгОз (вектолит), феррит стронция ЗгО-бРегОз- К магнитам из микропорошков относятся магниты из железа, железо-кобальта и интерметаллического соединения Mn-Bi. Природа высококоэрцитивного состояния оксидных магнитов и магнитов из микропорошков в значительной степени объясняется процессами перемагничивания однодоменных частиц. Как было показано (см. § 1.11), коэрцитивная сила Яс при этом может быть представлена в виде суммы трех слагаемых: кЯс - от кристаллографической анизотропии, лЯс -от анизотропии формы частиц, оЯс - от механических напряжений. Практически для получения материалов с большой Яс используют только две первые составляющие. Отметим, что яЯс пропорциональна константе кристаллографической анизотропии Ki и обратно пропорциональна намагниченности насыщения /«, а лгЯс - пропорциональна произведению намагниченности насыщения на разность коэффициентов размагничивания частицы по продольной ее оси Ла и в поперечном направлении Nb. Теоретически самыми перспективными материалами в отношении получения наибольшей энергии являются порошки из железа и сплава Fe-Co. Однако возможности этих материалов использованы пока приблизительно на 107о, в то время как возможности бариевых ферритов реализованы почти на 90% (табл. 2.21). Объясняется это тем, что для бариевых ферритов значение К\ велико, а h мало. Следовательно, кс, имеющая большое значение, в основном и определяет Не. Кроме того, критический размер Пщ, однодоменных частиц феррита бария довольно велик. Получение частиц таких размеров без выполнения условия их удлиненной формы является практически разрешимой задачей. Таблица 2.21. Свойства материалов для постоянных магнитов из микропорошков

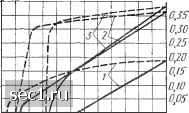

Для железа и железо-кобальта К\ мало, а Is велико. Следовательно, составляющая кНс мала и существенное увеличение Не может быть достигнуто только в результате использования анизотропии формы частиц. Но для этого требуется получение частиц определенной формы, имеющих размеры 0,01-0,1 мкм, параллельное их расположение и оптимальная плотность упаковки, что связано с большими технологическими трудностями. Бариевые магниты. Феррит бария в отличие от магнитомягких ферритов имеет не кубическую, а гексагональную кристаллическую решетку с одноосной анизотропией. Магнитные свойства его обусловлены нескомпенсированным антиферромагнетизмом (ферримагнетизмом), для которого характерно низкое (по сравнению с металлическими магнитными материалами) значение остаточной индукции. Промышленность выпускает две группы бариевых магнитов: изотропные (БИ) и анизотропные (БА). Технология изготовления магнитов БИ в принципе не отличается от описанной технологии магнитомягких ферритов. Особенности производства магнитов БА заключаются в том, что после второго сухого помола производят мокрый помол, отстаивание массы и затем прессование в магнитном поле. Мокрый помол обеспечивает лучшее измельчение частиц. Для прессования в магнитном поле массу сметанообразной консистенции заливают в пресс-форму, которую помещают внутрь намагничивающей катушки. Кратковременным включением и выключением тока производится магнитная встряска массы. Намагничивающий ток должен иметь такое значение, чтобы в конце прессования напряженность магнитного поля составляла 640-800 кА/м. В начале прессования напряженность должна быть не менее 160-240 кА/м. Начальное поле является определяющим, потому что оно приложено тогда, когда в,Тл -it5°C  >/7 X 0,25 ZOO а кА/м280 2W2DU1dD 120 80 40 О  220200ISO W310 иО10080 60 W 20 О Н,кА,м Рис. 2.44. Кривые размагничивания изотропного бариевого магнита 6БИ240 при разных температурах (зависимости B=f(H)-пунктирные линии; I==f(H) -сплошные линии) Рис. 2.45. Кривые размагничивания бариевых магнитов (сплошные линии относятся к В, пунктирные - к J3j = 1 - 6БИ240; 2 - 22БА220; 3 - 25БА170 частицы находятся во взвешенном состоянии. Путем медленной подачи давления производится прессование и одновременно с помощью насоса - откачка воды. После выключения намагничивающего тока и насоса изделие размагничивается за счет включения и выключения тока, имеющего обратное по сравнению с намагничивающим током направление. Кроме приведенной технологической схемы изготовления бариевых магнитов применяют и другие. Например, сухое прессование магнитов БА при высоких давлениях без органического пластификатора. Магнитные параметры бариевых магнитов приведены в табл. 2.22, кривые размагничивания - на рис. 2.44 и 2.45. Бариевые магниты пО сравнению с литыми магнитами обладают очень большой коэрцитивной силой и малой остаточной индукцией. Точке на кривой размагничивания, для которой энергия максимальна, соответствует большое значение коэффициента размагничивания. Поэтому бариевые магниты целесообразно изготавливать в виде колец, диоков (с отношением Л ?»- 10) и т. п., намагничивз-емых в аксиальном направлении. Вследствие большого значения Не бариевые магниты обладают высокой стабильностью при воздействии магнитных полей, тряски, ударов и структурного старения. 0 ... 62636465666768 ... 115 |