| |

|

НПО Системы Безопасности (499)340-94-73 График работы: ПН-ПТ: 10:00-19:00 СБ-ВС: выходной  |

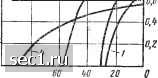

Главная » Периодика » Безопасность 0 ... 63646566676869 ... 115 Бариевые магниты можно намагничивать до сборки системы, поскольку у них кривая возврата практически совпадает с кривой размагничивания *. Удельное электрическое сопротивление у бариевых магнитов много выше (р=10--10з Ом-м), чем у металлических материалов, что практически исключает возможность возникновения в них вихревых токов и позволяет использовать их в магнитных цепях, подвергающихся воздействию полей высокой частоты. Большое преимущество бариевых магнитов состоит в том, что они не содержат дефицитных и дорогих материалов. Бариевые магниты приблизительно в 10 раз дешевле магнитов из ЮНДК24. Таблица 2.22. Магнитные параметры магнитотвердых ферритов

Примечание. Буквы в марках ферритов означают: Б - бариевый; С - стронцн* евый; Р - содержащий редкоземельные добавки; К - кобальтовый; И - изотропный; А - аии« зотропный феррит. К недостаткам бариевых магнитов следует отнести плохие механические свойства (высокие хрупкость и твердость) и, самое главное, сильную зависимость магнитных свойств от температуры. Температурный коэффициент остаточной магнитной индукции для бариевых магнитов составляет приблизительно -2-10 градг, т. е. в 10 раз больше, чем у литых магнитов. Кроме того, они обладают необратимостью свойств при охлаждении, т. е. после охлаждения и последующего нагрева до первоначальной температуры магнитные свойства не восстанавливаются. При повторном понижении температуры В практически не меняется. Для стабилизации свойств изделия выдерживают в раздробленном сухом льде при =-60° С в течение 4 ч. В ГОСТ 24063-80, регламентирующем * Для БА кривые возврата для точек выше Wma: совпадают с кривой размагничивания, а ниже Wjnax идут параллельно ее верхней ветви.  свойства восьми марок бариевых магнитов Х6БИ240, 16БА190, 18БА220, 22БА220, 24БА210, 25БА150, 25БА170, 28БА190), указан температурный диапазон, внутри которого намагниченность ферритов претерпевает обратимые изменения. Он составляет --300ч--45°С (точка Кюри 6«450°С). Стронциевые магниты. Ферриты стронция (ЗгО-бРегОз) имеют ту же кристаллическую структуру, что и бариевые, но с несколько увеличенной (примерно на 10%) константой магнитной кристаллографической анизотропии Ki- По физическим и магнитным свойствам они подобны ферриту барпя (см. табл. 2.22). Их преимущество заключается в лучшей технологичности. Кобальтовые магниты. Низкая температурная стабильность бариевых магнитов, особенно в области отрицательных температур, объясняет интерес к постоянным магнитам из феррита кобальта, для которых температурный коэффициент остаточной магнитной индукции равен -0,5-10- град- при температуре -70--}-20°С и -0,8-10-3 град-1 при 20-80°С, что в несколько раз меньше, чем у бариевых. Ферриту кобальта свойствен температурный гистерезис. Однако этот эффект проявляется у него не в области отрицательных температур, как у бариевых магнитов, а при положительных температурах (при нагреве свыше 80°С). Технология получения феррита кобальта во многом аналогична технологии получения феррита бария. Основная особенность заключается в термомагнитной обработке, которая состоит в нагреве спеченных магнитов до температуры 300-350° С, выдержке в течение 1,5 ч и охлаждении в магнитном поле напряженностью 240 кА/м в течение 2 ч. Недостатком кобальтового феррита по сравнению с бариевым является в первую очередь высокая стоимость. Магнитные параметры выпускаемых промышленностью материалов из феррита кобальта 11КА135 и 14КА135 приведены в табл. 2.22. Магниты из микропорошков Mn-Bi, Ре и Ре-Со. Технология.производства магнитов из микропорошков Mn-Bi заключается в следующем. Механическим дроблением марганец-висмутового сплава (23% Мп и 77% Bi) получают частицы однодоменных размеров (5 8 мкм). Затем порошок пропускают через магнитный сепаратор, который отделяет ферромагнитную фазу Mn-Bi от немагнитных частиц марганца и висмута. Прессовку порошка Mn-Bi производят при температуре около 300° С в магнитном поле напряженностью приблизительно 1600 кА/м, которое создает одинаковую ориентацию осей легкого намагничивания отдельных частиц. Магнитные Рис. 2.46. Кривые размагничивания магнитотвердых материалов из микропорошков Fe и Fe-CO: / - Fe, сферические частицы; 2- Ре-Со, сферические частицы; 3-i Fe, удлиненные частицы (прессование произведено в магнитном поле); 4--Fe-Co, удлиненные частицы (прессование произведено в магнитном поле) свойства порошка Mn-Bi соответствуют свойствам лучших металлических материалов для постоянных магнитов. Особенно большое -значение имеет коэрцитивная сила {iHc до 480 кА/м). Однако эти свойства сохраняются только при тетйпературах не ниже 20° С. При понижении температуры свойства быстро падают (для восстановления необходимо повторное намагничивание), что существенно ограничивает применение этих материалов. Железные и железокобальтовые магниты из микропорошков требуют применения химических способов получения частиц нужного размера (0,01-0,1 мкм). Порошок получают восстановлением му-равьинокислого железа в водороде при умеренной температуре. Из такого порошка прессуют магниты н для повышения коррозионной стойкости пропитывают раствором смолы. Иногда для повышения механической прочности и остаточной индукции заготовки до пропитывания отжигают в водороде. На рнс. 2.46 приведены кривые размагничивания магнитов из микропорошков железа и сплава железо-кобальт. Присадка кобальта (30% Со) существенно улучшает свойства материала. § 2.18. Прочие материалы для постоянных магнитов Кроме рассмотренных наиболее широко используемых материалов для постоянных магнитов, применяют мартенситные стали, пластически деформируемые сплавы, сплавы на основе благородных металлов, эластичные магниты, материалы для магнитных ленг, сплавы на основе редкоземельных элементов и др. Мартенситные стали. Мартенситом называют особый вид микроструктуры стали, получаемый при ее закалке. Образование мартенсита сопровождается значительными объемными изменениями, созданием больших внутренних напряжений решетки и возникновением больших значений коэрцитивной силы. Опытные исследования показали, что оптимальные магнитные -свойства можно получить в том случае, если в структуру, кроме мартенсита, входят высокодисперсные карбиды. Такое состояние, условно названное дисперсионным твердением мартенсита, обеспечивается специальной термообработкой, при которой не все карбиды переходят в твердый раствор и часть их выделяется в высокодисперсном виде. Это способствует не только увеличению коэрцитивной силы, но и увеличению остаточной индукции, так как при меньшем растворении карбидов мартенсит содержит меньше углерода и, следовательно, имеет более высокое магнитное насыщение. Таким образом, качество термообработки в значительной степени определяет магнитные свойства материала. При некоторых тем--пературных воздействиях, например при отжиге для уменьшения твердости с целью облегчения механической обработки, может про--•изойти магнитная «порча», т. е. резкое ухудшение магнитных •свойств после закалки. Это явление объясняется процессами, возникающими в карбидной фазе стали. Для восстановления мапшт-мых свойств необходима соответствующая термообработка- 0 ... 63646566676869 ... 115 |