| |

|

НПО Системы Безопасности (499)340-94-73 График работы: ПН-ПТ: 10:00-19:00 СБ-ВС: выходной  |

Главная » Периодика » Безопасность 0 ... 66676869707172 ... 115 Размол полученного сплава производится в вибромельницах до размера частиц порядка 1-10 мкм. Установлено, что значение iHc зависит от времени помола. Слишком длительный помол («замалы-вание») вызывает уменьшение iHc, это можно объяснить возникновением деформации кристаллической решетки. Размол в жидких средах в высокоскоростных, вибрационных мельницах лучше сухого. iHc сильно уменьшается на воздухе вследствие окислени.ч, а при жидком помоле доступ кислорода ограничен. Хранение порошка Должно производиться в инертной среде. Окисление особенно сильно влияет на температурно-временную стабильность. В качестве примера технологического процесса с холодным прессованием порошков приведем методику фирмы «Филипс». После измельчения до размеров менее 10 мкм частицы подвергались обработке в ванне химического никелирования. На каждой частице осаждался тонкий слой, никеля, защищающего их поверхность от окисления. Далее частицы помещали в матрицу без биндера, где они ориентировались и слегка подпрессовывались в магнитном поле напряженностью более 3000 кА/м. Вибрирование матрицы увеличивало остаточную намагниченность на 8%. Заготовку извлекали из матрицы, заклеивали в резиновый контейнер для защиты от проникновения рабочей жидкости внутрь образца и помещали в камеру для гидростатического прессования, где она подвергалась сжатию давлением 2000 МПа (20 000 ат). При этом плотность упаковки возрастала до 82%. Затем заготовкуизвлекали из резинового контейнера и покрывали свинцовой фольгой, смоченной ртутью. После этого образец вновь помещали в резиновый контейнер и подвергали сжатию под небольшим давлением в масле в течение 10 ч. За.это время свинец с ртутью образовывали амальгаму и происходила герметизация свинцового контейнера. Образец вторично помещали в камеру высокого давления, где подвергали гидростатическому обжатию давлением 2000 МПа (20 000 ат) с одновременным приложением одноосного напряжения сжатия до 3500 МПа. Свинцовый контейнер деформировался, но герметичность его не нарушалась. Плотность упаковки после указанной обработки составляла 95-97 и даже 100%. Магнитные параметры полученных таким способом образцов: Wmax=74 кДж/м (энергетическое произведение (ВЯ)тах=18,5 МГс-Э); В,.=0,87 Тл; Яс=672 кА/м; /Яс==1304 кА/м. Некоторое изменение состава сплава и технологии позволило получить образцы с Wmaz свыше 80 кДж/м. Из приведенного описания видно, что способ холодного прессования порошков отличается большой сложностью. Наиболее приемлемым для промышленного освоения яв.Я;яется метод жидкофазного спекания. Основная идея метода заключается в том, чтобы использовать спекание для получения высокой плотности. Процесс состоит в следующем. К исходному порошку стехио-метрического состава (66% Со, 34%Sm) добавляют порошок сплава, имеющего при температуре спекания 1100° С жидкую фазу и содержащего 60% Sm и 40% Со, т. е. обогащенного самарием по сравнению со -стехиометрическим составом. Общее содержание са- мария в смеси порошков должно составлять 37,4%. Спекание образцов, спрессованных из такой смеси порошков (при /=1100° С в Таблица 2.26. Магнитные характеристики некоторых материалов на основе РЗМ, полученных методом жидкофазного спекания

течение 30 мин в атмосфере чистого аргона), привело к получению магнитов с lFmax=60-=-74 кДж/м при плотности порядка 90% (до спекания около 80%), с высокой температурной стабильностью. Спеченные магниты выгодно отличаются от прессованных малой структурной нестабильностью. Таблица 2.27. Магнитные характеристики многокомпонентных сплавов системы Co-Cu-P3M-Fe

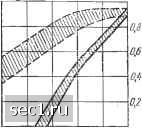

Проводятся работы по получению литых многокомпонентных сплавов системы Co-Cu-Fe-P3M. Этот метод отличается простотой и состоит из двух этапов: отливки магнитов и последующей термообработки (например, 20 мин выдержки при /=1000° С в атмосфере аргона, охлаждение со скоростью 1 град/с и отжиг в течение 4 ч при /=400° С в аргоне). Магнитные свойства полученных таким способом материалов приблизительно соответствуют материалам типа ПЛК (Pt-Co), но стоимость много ниже. Основной недостаток этих сплавов - плохие механические свойства (высокая хрупкость), что ставит пока под сомнение их широкое применение (для литых образцов асж~60 МПа, для прессованных 150-450 МПа, для спеченных около 620 МПа). В табл. 2.26 и 2.27 приведены данные, характеризующие свойства некоторых магнитотвердых материалов с РЗМ, а на рис. 2.47 - кривые размагничивания, полученные с ряда образцов SmCos, изготовленных методом спекания в условиях промышленного производства. Заштрихованные области показывают разброс характеристик от образца к образцу. Средние зна-Р„1ВТл чения магнитных свойств образцов Wmar?75 кДж/мЗ; Яс«560 кА/м; /Яс> >800 кА/м; Вг0,92 Тл. Характеристики промышленных магнитов из сплава RC05, выпускаемых отечественной промышленностью, приведены в табл. 2.28. Температурная стабильность индукции этих материалов выше, чем у оксидных магнитов, и приближается к аналогичным характеристикам для литых материалов. Температурный коэффициент аз Рис. 2.47. Кривые размагни- составляет 0,035-0,041 %/°С в интервале чивания материала SmCos температур -604--f 20 С; при Г=20-  ш EW ш 3Z0 ти и, к А/м B=f(H) - ~100°С ав = -0,036-=--0,043%/°С. сплошные линии; цо/=(Я) Применение магнитотвердых материа- (зависимости юшные лиг - пунктирные линии) лов с РЗМ требует решения многих вопросов - создания мощных намагничивающих устройств и специального комплекса измерительных установок, разработки принципиально новых конструкций магнитных систем. Таблица 2.28. Промышленные магниты нз сплавов RC05 (по ГОСТ 21559-76)

Примечание. В обозначении марки сплава: К - кобальт, С - самарий, П - празеодим, А - улучшенная структура. МАГНИТНЫЕ МАТЕРИАЛЫ СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ §2.19. Материалы с прямоугольной петлей гистерезиса (ППГ) Материалы с почти прямоугольной петлей гистерезиса (ППГ) находят широкое применение в устройствах автоматики, вычислительной техники, аппаратуре телеграфной связи, многоканальных импульсных системах радиосвязи и т. п. 0 ... 66676869707172 ... 115 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||